Flacăra de hidrogen este folosită ca alternativă la flacăra de acetilenă. Cu ajutorul acestuia, puteți efectua procesul de sudare, tăiere și lipire. Mașina de sudat cu hidrogen asigură eficiența și siguranța procesului. Utilizarea hidrogenului în locul acetilenei în procesul de sudare cu gaz oferă o productivitate mai mare. Cusătură de sudură Se dovedește a fi de înaltă calitate, iar productivitatea rămâne la un nivel ridicat.

Sudarea cu hidrogen este un tip de sudare cu flacără de gaz. Esența sa constă în amestecarea gazelor - hidrogen și oxigen. Lucrarea vă permite să obțineți o cusătură subțire poroasă, dar un strat mare de zgură rămâne în recipientul de sudură. Pentru a evita acest lucru, adăugați la amestecul de gaz cantitate minima organice, și anume hidrocarburi. Aceste substanțe au capacitatea de a „stinge” oxigenul.

O problemă dificilă atunci când se organizează sudarea cu hidrogen este alegerea unei surse eficiente de alimentare cu gaz. Se știe că folosirea unei butelii de hidrogen în aceste scopuri este periculoasă. Hidrogenul lichefiat în concentrații mari provoacă sufocare și amețeli. O altă problemă este invizibilitatea flăcării la lumina zilei. În timpul zilei, o astfel de sudare este posibilă numai cu ajutorul senzorilor. Problema se rezolvă și cu ajutorul electrolizoarelor - dispozitive care descompun apa în componentele ei - oxigen și hidrogen.

Problema apare din interacțiunea hidrogenului cu nichelul la temperaturi ridicate. După răcire, gazul este eliberat și provoacă daune la suprafață. De asemenea, o astfel de sudare nu este utilizată la prelucrarea cuprului.

Aparatul de sudat cu hidrogen este conectat atât la o rețea electrică casnică, cât și la o rețea electrică trifazată. Este folosit și pentru manual și lucru automatizat. În timpul funcționării, un amestec de gaze este furnizat prin furtun către arzător. Temperatura este reglabila in intervalul 600-2600 grade Celsius.

Orice aparat de sudura intra in functiune foarte repede - depinde de temperatura mediu, precum și debitele de gaz. Dimensiunile mici ale dispozitivului pot oferi puterea sa mare. Produsul arderii hidrogenului este aburul, care nu are proprietăți toxice. Prin urmare, atât în timpul funcționării, cât și în timpul depozitării, un aparat de sudură bazat pe acest gaz este absolut sigur. Cu toate acestea, trebuie respectate cerințele de siguranță - trebuie să purtați un costum de protecție și ochelari atunci când utilizați dispozitivul.

Alegerea modurilor de operare oferă o gamă largă de capabilități ale dispozitivului - de la sudarea grosimilor mici până la tăierea tablelor de oțel de grosime mare. O mașină de sudură de înaltă calitate este un asistent pentru stomatologi și bijutieri, de asemenea, este adesea folosită în repararea echipamentelor frigorifice, precum și în întreţinere.

În plus, echipamentul este utilizat la repararea butucilor, motoarelor, radiatoarelor și pentru caroserie.

Cea mai recentă dezvoltare este o mașină de sudură capabilă să conecteze țevi cu o grosime a suprafeței metalice de până la 5 mm. Aparatele sunt utilizate pentru sudarea zonelor defecte, precum și pentru tăierea metalelor cu grosimea de până la 30 mm. O astfel de sudare este posibilă cu o alimentare cu oxigen îmbuteliat. În acest fel, obțineți o tăietură curată. Metalul este întărit, dar nu există saturație de carbon și nicio formare de produs secundar de oxid de azot. Un astfel de echipament este folosit în metrouri, tuneluri și puțuri.

Astfel, utilizarea sudării cu hidrogen este o soluție excelentă pentru o gamă largă de domenii de activitate. Principalul avantaj al metodei este siguranța sa absolută, sub rezerva tuturor condițiilor de funcționare.

În contextul înăspririi cerințelor de mediu pentru procesele industriale, se lucrează pentru căutarea combustibililor inofensivi. Lucrările de sudare folosind gaze inflamabile – propan, acetilenă și altele – ca surse principale de energie nu au fost lăsate fără atenție. În urma cercetărilor, s-a dovedit a fi posibilă înlocuirea lor cu hidrogen, sau mai degrabă cu un amestec de hidrogen și oxigen.

Hidrogenul poate fi obținut prin electroliza apei, mai exact, o soluție alcalină de hidroxid de sodiu (sodă caustică, sodă caustică, toate acestea sunt denumiri pentru aceeași substanță). Se adaugă hidroxid în apă pentru a accelera reacția.

Pentru a produce hidrogen, este suficient să coborâți doi electrozi în soluție și să le aplicați curent continuu. În timpul procesului de electroliză, oxigenul va fi eliberat pe electrodul pozitiv, iar hidrogenul va fi eliberat pe electrodul negativ. Volumul de hidrogen eliberat va fi de două ori mai mare decât volumul de oxigen eliberat.

În termeni chimici, reacția arată astfel:

2H20=2H2+02

Tot ce rămâne este să separă tehnic cele două gaze și să le împiedice să se amestece, deoarece rezultatul este un amestec cu o energie potențială enormă. Lăsarea procesului necontrolat este extrem de periculoasă.

Pentru sudare, hidrogenul este produs folosind dispozitive speciale - electrolizoare. Pentru a le alimenta, este necesară energie electrică cu o tensiune de 230 V. Electrolizoarele, în funcție de proiect, pot funcționa cu curent trifazat și curent monofazat.

Avantaje și dezavantaje

Ca urmare a arderii hidrogenului, nu se formează substanțe nocive, spre deosebire de când se folosește acetilena pentru sudare. Acest lucru se întâmplă deoarece atunci când hidrogenul arde într-un mediu cu oxigen, se formează apă, sau mai degrabă vapori de apă, care nu conține impurități nocive.

Ca urmare a arderii hidrogenului, nu se formează substanțe nocive, spre deosebire de când se folosește acetilena pentru sudare. Acest lucru se întâmplă deoarece atunci când hidrogenul arde într-un mediu cu oxigen, se formează apă, sau mai degrabă vapori de apă, care nu conține impurități nocive.

Temperatura de flacără a amestecului hidrogen-oxigen poate fi ajustată în intervalul 600-2600 °C, ceea ce vă permite să sudați și să tăiați chiar și cele mai refractare materiale.

Pentru producerea hidrogenului, ca materii prime sunt folosite doar apa și electricitatea, ceea ce face ca costul muncii să fie scăzut în comparație cu alte tipuri de sudare.

Toate proprietățile de mai sus permit utilizarea sudării cu hidrogen în spații închise, încăperi cu ventilație slabă, în puțuri, tuneluri și subsoluri ale caselor.

Este demn de remarcat un astfel de avantaj al sudării cu hidrogen, precum capacitatea de a schimba duza pistolului. Hidrogenul susține flăcări de aproape orice configurație și dimensiune.

Puteți folosi un flux subțire de gaz care produce o flacără nu mai groasă decât un ac de cusut chiar și atunci când lucrați cu bijuterii din metale pretioase. O flacără subțire nu necesită oxigen suplimentar suficient dizolvat în aer.

Generator de hidrogen de uz casnic

Metoda atomo-hidrogenului

Un tip de sudare care implică hidrogen este sudarea atom-hidrogen. Procesul său se bazează pe fenomenul de disociere (dezintegrare) a hidrogenului molecular în atomi.

Pentru a se degrada, o moleculă de hidrogen trebuie să primească o cantitate semnificativă de energie termică. Starea atomică a hidrogenului este atât de instabilă încât durează doar o fracțiune de secundă. Și apoi are loc reducerea hidrogenului de la atom la molecular.

Când este restaurat, este evidențiat număr mare căldură, care este utilizată în sudarea atomo-hidrogen pentru a încălzi și topi piesele metalice sudate.

În practică, întregul proces se realizează folosind sudarea electrică cu doi electrozi neconsumabili. Pentru a obține curentul necesar pentru a excita arcul, se poate folosi o mașină de sudură convențională. Dar suportul sau arzătorul are un design neobișnuit.

Electrozi si arzator

Electrozii cu arzătorul în care este alimentat hidrogen sunt amplasați în unghi unul față de celălalt. Arcul este inițiat între acești doi electrozi. Hidrogenul, sau un amestec de azot-hidrogen, furnizat zonei arcului, sub influența temperaturii ridicate, se transformă în starea de hidrogen atomic.

Deoarece disocierea are loc odată cu absorbția căldurii (hidrogenul are un efect de răcire), tensiunea de aprindere a arcului trebuie să fie destul de mare - aproximativ 250-300 V. În viitor, tensiunea poate fi scăzută la 60-120 V, iar arcul poate arde perfect.

Intensitatea arderii va depinde de distanța dintre electrozi și de cantitatea de hidrogen furnizată zonei de sudare.

Arderea arcului

Arcul este aprins prin scurtcircuitarea electrozilor între ei sau pe o placă de grafit în timp ce se sufla gaz peste electrozi. După aprinderea arcului, distanța până la piesele care sunt sudate este menținută în 5-10 mm.

Arcul este aprins prin scurtcircuitarea electrozilor între ei sau pe o placă de grafit în timp ce se sufla gaz peste electrozi. După aprinderea arcului, distanța până la piesele care sunt sudate este menținută în 5-10 mm.

Dacă arcul nu atinge metalul care este sudat, arde uniform și constant. Ei o numesc calmă. La distanțe scurte până la piesă, când flacăra arcului aproape atinge piesa, se produce un sunet puternic și ascuțit. Un astfel de arc se numește sonerie.

Tehnologia de sudare este similară cu tehnologia convențională a gazului.

Sudarea folosind metoda hidrogenului atomic a fost inventată și studiată în 1925 de omul de știință american Langmuir. În timpul cercetării, în locul unui arc, s-a folosit căldura de la arderea unui filament de wolfram prin care trecea hidrogenul.

Acasă

Pentru a utiliza sudarea cu hidrogen acasă, nu este necesar să cumpărați dispozitive pentru producerea hidrogenului. De obicei, au performanțe și putere grozave. În plus, astfel de generatoare sunt voluminoase și scumpe.

În condiții casnice, sunt adesea necesare cantități mici de lucrări de sudare, așa că este recomandabil să realizați singur echipamente pentru sudarea cu hidrogen.

Putere și fluid de lucru

Alimentarea poate fi alimentată de la un încărcător de mașină sau de la un redresor de casă, care poate fi realizat cu un transformator adecvat și câteva diode semiconductoare.

Soluția de hidroxid de sodiu trebuie utilizată ca fluid de lucru. Va fi un electrolit mai bun decât apă plată. Pe măsură ce nivelul soluției scade, trebuie pur și simplu să adăugați apă. Cantitatea de hidroxid de sodiu va fi întotdeauna constantă.

Carcasă și tuburi

Ca carcasă pentru generatorul de hidrogen, puteți utiliza un borcan obișnuit de litri cu un capac din polietilenă. Este necesar să forați găuri în capac pentru a se potrivi cu diametrul tuburilor de sticlă.

Tuburile vor fi folosite pentru a elimina gazele rezultate. Lungimea tuburilor trebuie să fie suficientă pentru ca capetele inferioare să fie scufundate în soluție.

Electrozii trebuie plasați în interiorul tuburilor, prin care este furnizat curent continuu. Locurile unde tuburile trec prin capac trebuie sigilate cu orice etanșant siliconic.

Eliminarea hidrogenului

Hidrogenul va fi eliberat din tubul care conține electrodul negativ. Este necesar să se prevadă posibilitatea drenării acestuia cu ajutorul unui furtun. Hidrogenul trebuie îndepărtat printr-un sigiliu de apă.

Este un alt borcan de apă de jumătate de litru, cu două tuburi încorporate în capac. Unul dintre ele, prin care se furnizează hidrogen de la generator, este scufundat în apă. Al doilea elimină hidrogenul care a trecut prin apa de la supapă și îl alimentează arzătorul prin furtunuri sau tuburi elastice.

O etanșare cu apă este necesară pentru a se asigura că flacăra de la arzător nu trece în generator atunci când presiunea hidrogenului scade.

Arzător

Arzătorul poate fi realizat dintr-un ac dintr-o seringă medicală. Grosimea sa ar trebui să fie de 0,6-0,8 mm. Pentru suportul pentru ac, puteți adapta tuburi de plastic adecvate, părți ale corpului pixurilor și creioane automate. De asemenea, este necesar să se asigure o alimentare cu oxigen arzătorului de la generator.

Viteza de formare a hidrogenului și oxigenului în generator va depinde de mărimea tensiunii aplicate. Experimentând cu acești parametri, puteți obține o temperatură a flăcării arzătorului de 2000-2500 °C.

Un dispozitiv autofabricat care realizează sudarea cu hidrogen poate fi folosit cu succes pentru tăierea sau îmbinarea prin sudare sau lipire a diferitelor piese mici din metal feros și neferos. Acest lucru poate fi necesar atunci când reparați diverse articole de uz casnic, piese auto și diverse unelte metalice.

Flacăra hidrogen-oxigen foarte eficientă poate servi ca alternativă de calitate la flacăra oxiacetilenă în procesele de sudare, tăiere și lipire. Parțial, sudarea hidrogen-oxigen poate deveni un înlocuitor pentru sudarea într-un mediu cu gaz inert. Această metodă, spre deosebire de cele standard, este practic inofensivă, deoarece produsul de ardere în acest proces este aburul. Sudarea pe bază de hidrogen pentru artiștii care au abilități nu necesită o recalificare îndelungată, este suficientă o scurtă informare

Caracteristicile sudării hidrogen-oxigen

Istoria sudării cu gaz are o sută de ani în urmă. Principalul gaz inflamabil de peste tot era acetilena. Cercetările oamenilor de știință au arătat că utilizarea hidrogenului în loc de acetilenă vă permite să obțineți aceeași productivitate și calitate înaltă atunci când sudați oțeluri carbon și alte materiale. Sudarea cu hidrogen gazos este un tip de prelucrare cu flacără de gaz a materialelor care are loc folosind un amestec de gaz combustibil și oxigen.

Dificultatea a fost că flacăra acetilenă-oxigen în raport cu fierul topit se reduce, iar flacăra hidrogen-oxigen se oxidează. Când se folosește hidrogen ca gaz combustibil, bazinul de sudură a fost acoperit cu un strat continuu de zgură, iar sudura a devenit poroasă și fragilă. Problema a fost rezolvată prin utilizarea unor substanțe organice care au capacitatea de a lega oxigenul. Hidrocarburile cu un punct de fierbere în intervalul 30-80 de grade au început să fie utilizate ca astfel de aditivi. Acestea pot fi benzină, hexan, heptan, toluen, benzen. Cantitatea necesară pentru proces este extrem de mică.

Caracteristicile unei flăcări de hidrogen

După rezolvarea problemelor tehnologice, amestecul de gaz pentru sudare a rămas dificil din cauza lipsei unei surse eficiente de hidrogen. Utilizarea buteliilor de hidrogen este extrem de nerentabilă. În plus, astfel de cilindri sunt o sursă de pericol sporit. Hidrogenul lichefiat poate provoca degerături severe; concentrații mari ale acestei substanțe provoacă sufocare și amețeli. De asemenea, o caracteristică periculoasă a unei flăcări de hidrogen este invizibilitatea acesteia la lumina zilei. Poate fi determinat doar cu ajutorul senzorilor speciali.

Crearea electrolizoarelor

Soluția problemei au fost electrolizoare - dispozitive care, folosind energie electrica fac posibilă obținerea atât a hidrogenului, cât și a oxigenului simultan și în raportul optim. O altă dificultate a fost volumul echipamentului necesar pentru a produce o cantitate suficientă de amestec combustibil în scopuri industriale. Dispozitivele mobile existente anterior puteau satisface doar nevoile bijutierilor și tehnicienilor dentari. Mașinile staționare capabile să sudeze metal de 5-6 mm grosime cântăreau aproximativ 300 kg. La sfârșitul secolului trecut, a fost creat un electrolizor mobil, cu ajutorul căruia sudarea portabilă cu gaz a devenit posibilă cu timp de funcționare suficient fără realimentare și performanțe acceptabile în condiții industriale și pe șantiere.

Principiul de funcționare al electrolizoarelor hidrogen-oxigen

Mașinile de sudat cu gaz hidrogen-oxigen sunt electrolizoare în care, sub influența energiei electrice, apa se descompune în oxigen și hidrogen. Echipamentul de sudare poate funcționa de la o sursă de alimentare casnică sau trifazată. Un amestec de hidrogen și oxigen este introdus printr-un furtun într-o pistoletă standard de sudură oxiacetilenă. Esența sudării cu gaz folosind hidrogen este aceeași cu sudarea convențională cu gaz. Aparat de sudura hidrogen-oxigen

Singura diferență este utilizarea unui amestec de hidrogen-oxigen în loc de acetilenă-oxigen și propan-oxigen.

Mașinile de sudat cu hidrogen-oxigen de putere variabilă fac posibilă rezolvarea aproape a tuturor problemelor generate de prelucrarea cu flacără de gaz. Cu ajutorul lor realizează: sudare, suprafață, lipire, întărire la căldură, acoperire cu pulbere și suprafață cu pulbere, tăiere cu oxigen - manual și la mașină. Diverse moduri de sudare cu gaz cu hidrogen fac posibilă efectuarea unei game largi de lucrări - de la micro-sudare și micro-lipire cu o flacără groasă de ac până la o grosime de aproximativ 300 mm. Funcționarea dispozitivelor poate fi efectuată atât manual, cât și moduri automate.

Chiar și dispozitivele portabile de dimensiuni mici, cu o putere atât de mică - 1,8 kW, consumate dintr-o rețea casnică bifazată, pot rezolva problema sudării și tăierii foilor de culoare neagră și de până la 2 mm grosime. Temperatura flăcării curate poate fi reglată cu ușurință de la 600 la 2600 de grade. Astfel de electrolizoare sunt populare printre stomatologi, bijutieri și reparatorii unităților frigorifice.

Modelele mai puternice de aparate de sudură hidrogen-oxigen, capabile să sudeze metale cu grosimea de până la 3 mm, au câștigat popularitate la stațiile de benzină unde este interzisă utilizarea buteliilor explozive cu oxigen și propan. Sistem simplu controlul performanței vă permite să utilizați dispozitivul în zonele cele mai inaccesibile atunci când reparați blocurile motoare, radiatoare, butuci și în timpul lucrărilor la caroserie. Dacă nivelul maxim de presiune și electroliți sunt atinse, sistemul de control încorporat dă un semnal. Dispozitivul este deconectat automat de la sursa de energie electrică. Astfel de măsuri de precauție asigură dubla siguranță la incendiu și explozie.

Pentru profesionisti

Pentru lucrătorii serviciilor de urgență au fost dezvoltate dispozitive speciale care permit grosimi de perete de până la 5 mm în absența unei rețele trifazate. Aceste electrolizoare pot fi utilizate pentru sudarea zonelor defecte din fontă și piese turnate neferoase, tăierea manuală și automată a metalelor cu o grosime a peretelui de până la 30 mm. Astfel de metode de sudare cu gaz sunt efectuate cu alimentarea cu energie a flăcării de preîncălzire a pistoletului de la aparat și alimentarea cu oxigen de tăiere dintr-un cilindru. Această tehnologie vă permite să obțineți o tăietură mai curată decât utilizarea acetilenei și propanului. În timpul acestui proces, nu există carburare sau întărire a metalului și nu există bavuri sau emisii de oxid de azot care poluează atmosfera. Astfel de modele de electrolizoare permit tăierea sigură a oxigenului în tuneluri, puțuri și metrouri, unde utilizarea propanului și a acetilenei este interzisă. Unele dispozitive de acest tip fac posibilă efectuarea lucrărilor la temperaturi ambientale negative.

Videoclipul de sudare cu hidrogen gazos demonstrează clar progresul procesului de sudare folosind un electrolizor.

Avantajele utilizării electrolizoarelor hidrogen-oxigen

Producătorii moderni de echipamente de sudare cu gaz oferă mașini de sudură electroliză-apă care au o serie de avantaje în comparație cu metodele tradiționale de sudare care utilizează propan și acetilenă.

Caracteristicile cheie ale dispozitivelor:

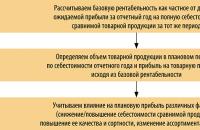

- Dispozitivele sunt ușor de operat - reîncărcarea este rareori necesară, iar intensitatea muncii acesteia este semnificativ mai mică decât costurile cu forța de muncă la reîncărcarea unui generator.

- Acces rapid la modul de funcționare – 1-5 minute, în funcție de debitul de gaz necesar și de temperatura ambiantă.

- Posibilitatea de a obține o putere semnificativă cu dimensiuni de gabarit reduse ale echipamentului.

- Protecția mediului în procesul de sudare. Lucrul cu acetilena este însoțit de poluarea mediului cu oxizi de azot toxici. La sudarea în interior, standardul de conținut de azot nu este de obicei îndeplinit, ceea ce afectează negativ sănătatea lucrătorilor. În aparatele cu hidrogen-oxigen, singurul produs de ardere este vaporii de apă absolut inofensivi.

- Dispozitivele sunt echipamente rezistente la incendiu și explozie atât în timpul funcționării, cât și în timpul depozitării. Îmbrăcămintea de protecție pentru sudarea hidrogen-oxigen este aceeași ca și pentru sudarea convențională cu gaz: salopete groase, mănuși și ochelari de protecție pentru sudarea cu gaz.

Utilizarea generatoarelor și a buteliilor de acetilenă este recomandată numai în condiții de teren în absența surselor de energie electrică. În toate celelalte cazuri, echipamentele voluminoase de sudare cu gaz pot fi înlocuite cu dispozitive extrem de eficiente, convenabile și durabile, care funcționează cu energie electrică și apă.

Flacăra de hidrogen-oxigen are o eficiență bună și este înlocuitorul preferat pentru flacăra de oxiacetilenă pentru sudare, lipire și tăiere.

Sudarea hidrogen-oxigen înlocuiește parțial sudarea și lipirea într-un mediu de gaze inerte (de exemplu, argon) și spre deosebire de metode standard sudarea cu gaz este absolut inofensivă, deoarece produsul de ardere este vapori de apă.

Aparatul de sudura hidrogen-oxigen poate fi folosit pentru o gama larga de materiale prelucrate: orice otel, metale neferoase si pretioase, fonta, sticla, ceramica, aur etc.

Pentru a opera o mașină de sudat hidrogen-oxigen, sunt necesare doar cantități mici de apă (aproximativ 0,2 litri pe oră).

Pentru a asigura funcționarea neîntreruptă a stației de sudare cu hidrogen, nu este nevoie să creați rezerve de acetilenă și oxigenîn cilindri.

Mașina noastră de sudură cu hidrogen vă permite să efectuați o gamă largă de lucrări - de la sudare, microsudare și lipire cu o flacără de mărimea unui ac până la tăierea tablei de oțel cu o grosime de până la 10 mm sau mai mult. De obicei, amestecul hidrogen-oxigen este superior amestecului acetilenă-oxigen capabilități tehnologice, și nu este pur și simplu un înlocuitor mai ieftin.

Mașina de sudat cu hidrogen poate funcționa continuu.

Când se utilizează o flacără de hidrogen-oxigen, costul de deservire a locurilor de muncă este redus, nu există deșeuri de producție și este absolut inofensiv - produsul de ardere este vapori de apă.

Avantajul acestui dispozitiv față de analogi

- 1. productivitate mare cu dimensiuni reduse

- 2. presiune stabilă

- 3. Tehnologia specială de fabricare a plăcilor asigură o durată lungă de viață

- 4. utilizarea PWM (PWM) a făcut posibilă reducerea costurilor energetice și reducerea greutății echipamentelor

- 5. Control inteligent

- 6. Control automat și manual

- 7. ușurință în utilizare

- 8. Durabil și ușor de întreținut

- 9. Control convenabil al puterii

- 10. Gamă largă de aplicații

- 11. de înaltă calitate la costuri reduse

- 12. eficiență ridicată și confort în comparație cu echipamentul cu butelie de gaz

- 13. un singur dispozitiv poate fi folosit pentru a lucra la mai multe locuri de muncă simultan. Dispozitivul se va adapta independent la acțiunile personalului, menținând automat presiunea necesară a gazului în sistem.

Automatizarea facilitează trecerea de la utilizarea cilindrilor la echipamente inteligente, moderne și rentabile. Aveți același arzător în mâini, același principiu de reglare a fluxului de gaz, dispozitivul își va face singur restul.

Compararea costurilor la operarea echipamentelor de sudare

Echipament standard de gaz în Ucraina:

- Costul buteliei de acetilenă 40 l. – 50$/buc.

- Reumplerea unui cilindru de acetilenă de 40 l. - 40$/buc.

- Costul buteliei de propan-butan 50 l. – 35$/buc.

- Rezervă propan-butan 50 l. - 15$/buc.

- Cost Oxigen butelie 40 l. – 50$/buc.

- Reumplere butelie de oxigen 40 l. - 6$/buc.

- Reductor + manometru – 15 USD.

- Costul setului cu un cilindru de acetilenă este de 161 USD.

- Costul setului cu o butelie de propan-butan este de 121 USD. (fara furtunuri, arzatoare etc.)

- 1 cilindru de acetilenă + 10 cilindri de oxigen = 100 USD.

- 1,3 cilindri Propan-butan + 10 cilindri de oxigen = 80 USD.

- + livrarea de butelii, al căror cost depășește adesea costul gazului în sine.

Costul echipamentului de sudare cu gaz hidrogen-oxigen:

Cost estimat – 1300 USD.

Costul consumabilelor pentru 5 zile lucrătoare (30 ore lucrătoare).

Putere medie 2,5 kW/oră

2,5 x 30 = 75 kW/oră (consum de energie pentru 30 de ore.)

75 x 0,05 = 3,75. (costul aproximativ al energiei pentru 30 de ore.)

Consum apa 15 l.

15 x 0,1 = 1,5 USD. (costul apei distilate)

3,75 + 1,5 = 5,25 USD. (costuri pentru 30 de ore de lucru)

Concluzie:

Costul consumabilelor pentru 5 zile lucrătoare (30 ore lucrătoare).

- Acetilena + Oxigen = 100 USD.

- Propan-butan + Oxigen = 80 USD.

- Apa + El. Energie = 5,25 USD.

Perioada de rambursare la 5 zile saptamana de lucru va fi 1300 $ / (100 $ - 5,25 $) = 14 săptămâni (3,5 luni)

După 3,5 luni vei putea primi profit suplimentar de 95 USD pe săptămână sau 380 USD pe lună!

Caracteristici

- Alimentare - 220 (380) V, 50 Hz

- Consum de energie - 4 kW

- Presiunea gazului - 0,5 atm.

- Max. temperatura flacara - 2600 - 3000 ºC

- Productivitatea amestecului de gaze este de la 0 la 16,6 l/min.

- Consum mediu de apă - 225 cm3/h

- Timp de funcționare continuă - 8 ore

- Grosimea oțelului sudat este de la 0,1 la 5 mm.

- Dimensiuni - 695x265x340 mm.

- Greutate - 40 kg.

În zilele noastre, piesele pot fi sudate, tăiate și lipite nu numai cu o flacără de acetilenă. Astăzi, ei recurg din ce în ce mai mult la utilizarea hidrogenului. Acest lucru se datorează faptului că sudarea cu hidrogen atomic este absolut inofensivă. O mașină de sudat cu hidrogen vă permite să sudați rapid și eficient, în timp ce munca este caracterizată de siguranță absolută. În acest articol, vom analiza cum să faceți sudarea cu hidrogen cu propriile mâini.

Caracteristicile procesului de sudare cu hidrogen

Să începem cu faptul că sudarea cu hidrogen este un tip de sudare cu flacără de gaz. Sudarea cu gaz de bricolaj este folosită activ de mulți ani. Gazul inflamabil de aici este acitelina. În sudarea cu hidrogen, în loc de acitelină, se folosește hidrogenul, care este amestecat cu oxigenul. Această metodă s-a dovedit a fi mai eficientă. Rezultatul este o cusătură subțire și de înaltă calitate, cu toate acestea, această metodă are un dezavantaj, și anume că în timpul procesului de sudare se formează multă zgură în bazinul de sudură. Pentru a preveni acest lucru, se adaugă o cantitate mică de substanțe organice în amestecul de gaze, care sting oxigenul. Astfel de substanțe sunt de obicei hidrocarburi al căror punct de fierbere variază între 30-80°C: benzină, hexan, heptan, benzen.

O altă dificultate întâlnită la sudarea cu hidrogen a fost alegerea unei surse eficiente de alimentare cu gaz. Utilizarea unei butelii de hidrogen este nepractică și, de asemenea, foarte periculoasă.

aparat de sudat cu hidrogen

aparat de sudat cu hidrogen Hidrogenul lichefiat în concentrații mari poate provoca simptome la oameni precum sufocare și amețeli!

Un alt dezavantaj este că flacăra unui astfel de gaz este absolut invizibilă în timpul zilei. Prin urmare, o mașină de sudură cu oxigen poate funcționa folosind senzori.

Fiţi atenți! Sudarea cu hidrogen poate fi folosită pentru a îmbina piesele din oțel cu emisii scăzute de carbon și fier. Nu este potrivit pentru sudarea produselor din oțel inoxidabil.

Metode de utilizare a aparatului de sudat cu hidrogen

Aparatul de sudura cu hidrogen poate functiona atat dintr-o retea electrica trifazata, cat si din una casnica. Folosit și în modurile manual și automat. În timpul funcționării, arzătorului este furnizat un amestec de oxigen și hidrogen, regim de temperatură flacara este de 600-2500°C.

Este de remarcat faptul că sudarea atomică-hidrogen cu un astfel de dispozitiv este ușor de utilizat. În mod obișnuit, modul de funcționare dorit este setat în câteva minute, ceea ce depinde de debitul de gaz necesar și de temperatura la locul în care se efectuează procesul. La sudarea cu hidrogen, spre deosebire de acetilenă, mediul nu este poluat cu substanțe nocive. Acest lucru se datorează faptului că dispozitivele care folosesc hidrocarburi ca combustibil emit doar abur pur. Dispozitivul funcționează datorită hidrogenului, care este produs în dispozitivul însuși. Se formează datorită faptului că apa (care este turnată manual) este împărțită în atomi de oxigen și hidrogen, rezultând formarea unui amestec de gaze cu energie mare, care este necesar pentru sudare. Pentru munca eficienta Un astfel de dispozitiv necesită 1,5 litri de apă distilată și energie electrică.

Deși aparatul de sudat cu hidrogen este sigur, trebuie să purtați îmbrăcăminte de protecție și ochelari de protecție în timpul funcționării.

Folosind astfel de dispozitive, puteți efectua proceduri precum: lipire, sudare, acoperire cu pulbere, suprafață, tăiere cu oxigen. În funcție de modul de operare pe care îl alegeți, puteți efectua o varietate de lucrări complexe: de la conectarea pieselor de grosime mică până la tăierea tablelor de oțel groase și durabile. Pe lângă scopul lor principal, astfel de dispozitive sunt utilizate în mod activ de stomatologi, bijutieri, reparatori de frigidere, precum și în timpul lucrărilor de caroserie, în timpul întreținerii și reparațiilor radiatoarelor etc.

Siguranța ridicată a lucrărilor de sudare este asigurată datorită faptului că dispozitivul include un sistem de oprire automată, care oprește dispozitivul dacă presiunea de funcționare depășește norma.

Avantajele și dezavantajele sudării cu hidrogen

Conectarea pieselor în acest fel are multe avantaje care nu pot fi ignorate:

- eficienta ridicata,

- siguranța lucrărilor de sudare,

- ecologic, deoarece nu sunt eliberate toxine dăunătoare în atmosferă,

- Dispozitivele sunt compacte și ușor de operat,

- potrivit pentru prelucrarea pieselor din diverse materiale: oțel, sticlă, fontă, metale neferoase,

- lucrează pe apă, nu sunt necesare alte componente pentru funcționarea normală neîntreruptă,

- Aparatul de sudura nu trebuie reincarcat.

În ciuda numărului mare de avantaje, există și câteva dezavantaje:

- torțele mici pot fi folosite exclusiv pentru produse subțiri, piesele groase necesită mașini de sudură puternice;

- dacă conectați piese din cupru sau oțel aliat, cusăturile rezultate vor fi însoțite de mulți pori,

- Flacăra de la hidrogen pur este aproape imposibil de văzut cu ochiul liber.

Reguli de siguranță pentru sudarea cu hidrogen

În ciuda faptului că articolul a menționat în mod repetat că sudarea cu hidrogen este un proces sigur, nu trebuie să neglijați măsurile de precauție, deoarece aceasta este plină de aprinderea reductoarelor de oxigen și, ca urmare, de o explozie.

Prin urmare, trebuie respectate următoarele reguli:

- Asigurați-vă că arzătorul cu gaz nu este prea aproape de substanțe inflamabile sau inflamabile.

- Dacă procesul se desfășoară într-o cameră mică, atunci faceți pauze și ieșiți periodic la aer curat.

- Când efectuați lucrări de sudare, asigurați-vă că purtați ochelari de protecție, altfel razele strălucitoare pot afecta negativ starea retinei și a membranei sanguine a ochilor. Stropirea cu metal și zgură este foarte periculoasă pentru deschiderea ochilor.

- Dacă folosiți butelii de gaz, transportați-le pe un cărucior și asigurați-vă că le puneți un capac de protecție. Este important ca în timpul transportului cilindrii să nu vină în contact unul cu altul și să nu cadă. Buteliile de oxigen nu trebuie depozitate în zone în care metalul este sudat sau tăiat.

- La sudarea cu hidrogen, lanterna trebuie ținută spre partea opusă sursei de alimentare. Dacă nu puteți respecta această regulă, atunci protejați sursa cu un scut de fier.

- Dacă luați o pauză în timpul lucrului, flacăra arzătorului trebuie stinsă.

Pe baza celor de mai sus, putem concluziona că tehnologia de îmbinare a metalelor prin sudarea cu hidrogen este identică cu sudarea cu gaz. Cu toate acestea, sudarea cu hidrogen atomic a extins semnificativ gama de posibilități pentru efectuarea diferitelor procese. Dacă sunt îndeplinite toate condițiile de funcționare, rezultatul final poate fi o sudură de înaltă calitate și durabilă, complet sigură și inofensivă atât pentru mediu, cât și pentru oamenii care efectuează sudarea.

svarkaed.ru

Sudare hidrogen-oxigen | Mântuitor acasă

Un aparat de tăiere cu gaz și sudare a diverselor materiale, inclusiv metale refractare, nu ar fi o problemă pentru nicio gospodărie, cred. În plus, este compact și absolut sigur de utilizat. Dar de unde pot lua unul? Și mulți oameni nu își permit să-l cumpere. Dar susținătorii mecanizării la scară mică - cei cărora le place să creeze totul cu propriile mâini - probabil au un astfel de dispozitiv. Poate chiar de casă, realizate după schițe și ținând cont de recomandările care au fost publicate pe paginile „Modelist-Constructor” (nr. 7 pentru 1980 și nr. 10 pentru 1985).

Următoarea publicație a revistei spune cum să faci o versiune îmbunătățită a unui aparat de dimensiuni mici, dar destul de puternice pentru tăierea și sudarea cu gaz, lucrând pe principiul producerii unui amestec combustibil hidrogen-oxigen folosind electroliza unei soluții alcaline apoase.

Am avut primul „arzător de apă”, capabil să taie și să sudeze chiar și metale refractare, din 1985. L-am realizat (și acum am înființat producția la scară mică de analogi de vânzare) pe baza materialelor din revista „Modelist-Constructor”. Acum prezint cititorilor cea mai recentă dezvoltare a mea, care se bazează pe, deși îmbunătățită (un număr mai mare de plăci de lucru, plăci laterale modificate și un fiting fiabil pentru ieșirea unui amestec de gaze inflamabile), dar un electrolizor care funcționează pe același principiu .

Pentru cei care se confruntă cu un astfel de dispozitiv pentru prima dată, ar fi util, cred, să explice în termeni cei mai generali (și să reamintească altora) care este esența acestui gen de construcție. Și este destul de simplu.

Fig.1. Un aparat pentru tăiere și sudare, care funcționează pe produse de electroliză dintr-o soluție alcalină slabă:

a - diagramă bloc, b - design de casă finisat; е - unitate de alimentare cu tensiune de rețea redresată, 2 - electrolizor, 3 - etanșare lichid, 4 - arzător cu gaz, 5 - ampermetru, 6 - buton pentru pornirea dispozitivului, 7 - buton pentru schimbarea modului de funcționare (schimbarea bruscă a puterii furnizat sarcinii), 8 - potențiometre de comandă cu buton, 9 - suport pentru depozitarea cablului electric în stare pliată, 10 - carcasă portabilă din lemn, 11 - ștecher.

a - diagramă bloc, b - design de casă finisat; е - unitate de alimentare cu tensiune de rețea redresată, 2 - electrolizor, 3 - etanșare lichid, 4 - arzător cu gaz, 5 - ampermetru, 6 - buton pentru pornirea dispozitivului, 7 - buton pentru schimbarea modului de funcționare (schimbarea bruscă a puterii furnizat sarcinii), 8 - potențiometre de comandă cu buton, 9 - suport pentru depozitarea cablului electric în stare pliată, 10 - carcasă portabilă din lemn, 11 - ștecher.

Fig.2. Electrolizor (versiunea cu optzeci de celule):

1 - placă laterală (placaj, s12, 2 buc.), 2 obraz transparent (plexiglas, s4, 2 buc.), 3 - placă cu electrozi (staniu, s0.5; 81 buc.), 4 - inel de separare de etanșare ( 5 -mm cauciuc rezistent la acizi și alcali, 82 buc.), 5 - manșon izolator (tub cambric 6,2×1, L35, 12 buc.), 6 - știft M6 (4 buc.), 7 - piuliță M6 cu șaibă de blocare (8 buc.), 8 - tub pentru ieșirea amestecului de gaz inflamabil, 9 - soluție ușor alcalină (2/3 din volumul intern al electrolizatorului), 10 - terminal de contact (cupru rafinat, 2 buc.), 11 - fiting ( „oțel inoxidabil”) , 12 - piuliță de îmbinare M10, 13 - șaibă de montare („oțel inoxidabil”), 14 - manșetă (cauciuc rezistent la acizi și alcalii), 15 - gât de umplere („oțel inoxidabil”), 16 - unire piuliță Ml8, 17 - șaibă a gâtului de umplere ("oțel inoxidabil"), 18 - șaibă de etanșare (cauciuc rezistent la acizi și alcalii), 19 - capac de umplere ("oțel inoxidabil"), 20 - garnitură de etanșare (acizi și alcali- cauciuc rezistent).

1 - placă laterală (placaj, s12, 2 buc.), 2 obraz transparent (plexiglas, s4, 2 buc.), 3 - placă cu electrozi (staniu, s0.5; 81 buc.), 4 - inel de separare de etanșare ( 5 -mm cauciuc rezistent la acizi și alcali, 82 buc.), 5 - manșon izolator (tub cambric 6,2×1, L35, 12 buc.), 6 - știft M6 (4 buc.), 7 - piuliță M6 cu șaibă de blocare (8 buc.), 8 - tub pentru ieșirea amestecului de gaz inflamabil, 9 - soluție ușor alcalină (2/3 din volumul intern al electrolizatorului), 10 - terminal de contact (cupru rafinat, 2 buc.), 11 - fiting ( „oțel inoxidabil”) , 12 - piuliță de îmbinare M10, 13 - șaibă de montare („oțel inoxidabil”), 14 - manșetă (cauciuc rezistent la acizi și alcalii), 15 - gât de umplere („oțel inoxidabil”), 16 - unire piuliță Ml8, 17 - șaibă a gâtului de umplere ("oțel inoxidabil"), 18 - șaibă de etanșare (cauciuc rezistent la acizi și alcalii), 19 - capac de umplere ("oțel inoxidabil"), 20 - garnitură de etanșare (acizi și alcali- cauciuc rezistent).

Între plăcile laterale, conectate prin patru pini, există plăci cu electrozi metalice separate prin inele de cauciuc. Cavitatea celulară internă a unei astfel de baterii este umplută cu 1/2...3/4 din volumul său cu o soluție apoasă slabă de alcali (KOH sau NaOH). Tensiunea aplicată plăcilor de la sursă DC determină descompunerea (electroliza) soluției, însoțită de eliberarea abundentă de hidrogen și oxigen. Acest amestec de gaze, trecând printr-o etanșare lichidă specială (Fig. 1a), apoi intră în arzător și, atunci când este ars, face posibilă obținerea gazului atât de necesar pentru mulți oameni. procese tehnologice(de exemplu, tăierea și sudarea metalelor) temperatură ridicată - aproximativ 1800 ° C.

Productivitatea electrolizorului depinde de concentrația de alcali din soluție și de alți factori. Și cel mai important, depinde de dimensiunea și numărul de plăci cu electrozi, distanța dintre ele, care, la rândul său, este determinată de parametrii unității de alimentare - putere și tensiune (la o rată de 2...3 V pe gol galvanic dintre două plăci situate una lângă cealaltă).

Modelele sursei de curent continuu pe care le propun sunt disponibile pentru fabricare într-un „atelier de acasă” și pentru bricolagii începători. Ele sunt capabile să asigure funcționarea fiabilă chiar și a unui electrolizor cu „optzeci de celule” (acesta are 81 de plăci cu electrozi) și cu atât mai mult unul cu „treizeci de celule”. O variantă, a cărei schemă de circuit este prezentată în Fig. 4, vă permite, de asemenea, să reglați cu ușurință puterea pentru o potrivire optimă cu sarcina: în prima etapă - 0...1,7 kW, în a doua (când SA1 este pornit) - 1,7...3,4 kW.

Și sunt oferite plăcile corespunzătoare pentru electrolizor - 150×150 mm. Sunt realizate din fier de acoperiș cu grosimea de 0,5 mm. În plus față de orificiul de evacuare a gazului de 12 mm, în fiecare placă sunt găurite încă patru orificii de instalare (2,5 mm în diametru), în care sunt filetate ace de tricotat sau de bicicletă în timpul asamblarii. Acestea din urmă sunt necesare pentru o mai bună centrare a plăcilor și a garniturilor și, prin urmare, sunt îndepărtate din structură în etapa finală a asamblarii.

De fapt, a trebuit să-mi trezesc mințile mult înainte ca „arzătorul de apă” să devină convenabil și de încredere, ca o lampă Edison: aprinde-l și a început să funcționeze, stinge-l și nu mai funcționează. O sarcină deosebit de supărătoare a fost modernizarea nu a electrolizorului în sine, ci a etanșării lichidului conectat la acesta la ieșire. Dar de îndată ce am abandonat utilizarea de rutină a apei ca barieră împotriva răspândirii flăcării în interiorul bateriei care formează gaz (prin tubul de conectare) și am trecut la utilizarea de... kerosen, totul a mers imediat fără probleme.

De ce a fost ales kerosenul? În primul rând, pentru că, spre deosebire de apă, acest lichid nu face spumă în prezența alcaline. În al doilea rând, după cum a arătat practica, dacă picături de kerosen cad accidental în flacăra arzătorului, flacăra nu se stinge - se observă doar o mică fulgerare. În cele din urmă, în al treilea rând: fiind un „separator” convenabil, kerosenul, atunci când este în sigiliu, se dovedește a fi sigur în ceea ce privește focul.

Fig.3. Garnitura cu kerosen și principiul funcționării acestuia (a - când electrolizorul funcționează, b - când dispozitivul este oprit):

Fig.3. Garnitura cu kerosen și principiul funcționării acestuia (a - când electrolizorul funcționează, b - când dispozitivul este oprit):

1 - cilindru (2 buc.), 2 - dopul (2 buc.), 3 - fiting de admisie, 4 - fiting de evacuare, 5 - kerosen, 6 - adaptor (teava de otel).

La sfârșitul lucrului, în timpul unei pauze etc. arzătorul se stinge în mod natural. În electrolizor se formează un vid, iar kerosenul curge din rezervorul din dreapta spre stânga (Fig. 3). Apoi - aer barbat, după care arzătorul poate fi depozitat atât timp cât doriți: este gata de utilizare în orice moment. Când este pornit, gazul apasă pe kerosen, care curge din nou în rezervorul din dreapta. Apoi încep bulele de gaz...

Tuburile de conectare din dispozitiv sunt clorură de polivinil. Doar un furtun subțire de cauciuc duce la arzător în sine. Deci, după oprirea alimentării, este suficient să îndoiți acest „cauciuc” cu mâinile - iar flacăra, dând în cele din urmă un zgomot ușor, se va stinge.

Fig.4. Schema schematică a unității de alimentare.

Fig.4. Schema schematică a unității de alimentare.

Și încă o subtilitate. Deși sursa de alimentare (vezi Fig. 4) este capabilă să furnizeze energie electrică la o sarcină de 3,4 kilowați, utilizarea unei astfel de puteri în practica amatorilor este foarte rară. Și pentru a „nu conduce electronica” aproape inactiv (în modul de redresare pe jumătate de undă, când puterea este de 0...1,7 kW), este util să aveți la dispoziție o altă sursă de alimentare pentru electrolizor - mai mică și mai simplă. (Fig. 5). În esență, acesta este un redresor reglabil cu undă completă, cunoscut de mulți amatori de bricolaj. Și cu prieten legatîntre ele (mecanic) „motoare” de potențiometre de 470 ohmi. Din punct de vedere structural, o astfel de conexiune poate fi realizată fie folosind o transmisie simplă cu roți dințate cu două roți dințate de textolit, fie folosind un dispozitiv mai complex, cum ar fi un vernier (într-un radio de uz casnic).

Fig.5. O opțiune de alimentare cu tiristoare și un transformator de casă în circuit.

Fig.5. O opțiune de alimentare cu tiristoare și un transformator de casă în circuit.

Transformatorul din sursa de alimentare este de casă. Ca miez magnetic a fost folosit un set Ш16×32 din oțel pentru transformator. Înfășurările conțin: primar - 2000 de spire PEL-0,1; secundar - 2×220 ture PEL-0,3.

Practica arată: aparatul considerat de casă pentru tăierea și sudarea cu gaz, chiar și la cea mai intensă utilizare, este capabil să servească în mod corespunzător pentru o perioadă foarte lungă de timp. Cu toate acestea, este necesară o întreținere minuțioasă la fiecare 10 ani, în principal datorită electrolizorului. Plăcile acestuia din urmă, lucrând într-un mediu agresiv, sunt acoperite cu oxid de fier, care începe să acționeze ca un izolator. Plăcile trebuie spălate și apoi șlefuite cu o roată de smirghel. Mai mult, înlocuiți patru dintre ele (la polul negativ), corodate de reziduuri acide care se acumulează lângă „minus”.

Utilizarea așa-numitelor găuri de scurgere (cu excepția umplerii și a ieșirii de gaz) poate fi considerată cu greu justificată, ceea ce a fost luat în considerare la dezvoltarea dispozitivului. Este la fel de opțional să se introducă conserve în circuitul aparatului pentru a colecta alcalii super-agresivi care se acumulează. În plus, funcționarea designului „fără rezervor” arată că nu mai mult de o jumătate de pahar din acest „lichid dăunător” se poate acumula în partea de jos a unui sigiliu cu kerosen pe o perioadă de 10 ani. Alcaliul acumulat este îndepărtat (de exemplu, în timpul întreținerii), iar următoarea porție de kerosen curat este turnată în supapă.

acule.ru

Sudare cu hidrogen de casă

Sudare cu hidrogen de casă

Cum să faci o mașină de sudură cu propriile mâini acasă? Acest articol vă va ajuta în acest sens. Cu acest aparat de sudura puteti taia si suda diverse materiale acasă. Cu siguranță un astfel de dispozitiv va fi util în gospodărie meșteșug acasă. Combustibilul pentru acest aparat de sudură este un amestec de hidrogen și oxigen. Această mașină de sudură are o productivitate scăzută, astfel încât poate fi folosită pentru lucrări mici și meșteșuguri mici. Un borcan obișnuit de sticlă de 500 ml, închis cu un capac din polietilenă, este folosit ca vas în care are loc procesul de electroliză. Facem trei orificii in capacul din polietilena - 2 gauri pentru conectarea contactelor electrodului si o gaura pentru indepartarea gazelor produse in timpul procesului de electroliza. Electrozii sunt fabricați din plăci de aproximativ 4 cm lățime din tablă cositorită sau oțel inoxidabil. Îndoim electrozii ca un șarpe (4-6 curburi). Sigilăm cu grijă capacul din polietilenă și bornele din acesta cu orice material de etanșare. Pentru a umple borcanele cu electrolit, luați o seringă obișnuită și utilizați-o pentru a pompa soluția de lucru.

Folosim soda caustica (hidroxid de sodiu 8-10%) dizolvata in apa distilata ca electrolit.

Sigiliul de apă din aparat este vasul nr. 2. Aici gazele obtinute in timpul electrolizei sunt barbotate (oxigen + hidrogen), iar gazele se imbogatesc si cu vapori de alcool atunci cand trec printr-o solutie de 60-70% in apa. Apoi amestecul de gaze rezultat intră în vasul nr. 3, care conține apă și care este și un sigiliu de apă. Două supape hidraulice vor crește siguranța mașinii de sudură, împiedicând pătrunderea flăcărilor în electrolizor. Trebuie să facem obloanele nr. 2 din plastic (orice borcan de plastic). Un ac medical obișnuit poate fi folosit ca duză din care iese amestecul de gaz de lucru. Temperatura flacara (aproximativ 2000-2500 grade Celsius) poate fi variata prin schimbarea tensiunii.

Ca material pentru fitinguri, puteți folosi tuburi de sticlă sau plastic cu un diametru de aproximativ 0,5 mm (eventual de la stilouri). Diametrul acului este de aproximativ 0,6-0,8 mm

Ca urmare a electrolizei, se consumă doar apă, iar alcalii practic nu se consumă. De asemenea, puteți completa amestecul de combustibil folosind o seringă. Facem un suport de mâner pentru duză din lemn Puneți tampoane de vată în interiorul tubului seringii (până la ac) în punctele A și B, astfel încât scânteia să nu intre în soluția de alcool. Menținem tensiunea pe electrozi la aproximativ 2-3 V. Voi repeta regulile de siguranță: 1. Montați tampoane de vată în punctele A și B. 2. Facem sigiliul nr. 2 (vasul nr. 3) numai din plastic. 3. Sigilați cu grijă vasele.

Acum știi cum să faci o mașină de sudură cu propriile mâini.

zmot.at.ua

Arzător cu hidrogen DIY

Un arzător cu hidrogen, după cum sugerează și numele, funcționează folosind căldura generată de arderea hidrogenului. Un amestec gazos de hidrogen și oxigen (HHO - două molecule de hidrogen și una de oxigen) este numit de noi gaz detonant, iar gazul lui Brown de către „ei”. Hidrogenul, împreună cu oxigenul, are cea mai ridicată temperatură de ardere dintre gaze - până la 2800 °C. Cu toate acestea, hidrogenul este extrem de exploziv. Ca, în general, orice gaz furnizat în butelii mari sub presiune ridicată.

Avantajul hidrogenului (sau gazului HHO) fata de alte tipuri este posibilitatea de a-l produce prin electroliza din apa obisnuita! Mai mult, pentru a crea un arzător cu hidrogen cu propriile mâini, nu trebuie să acumulăm hidrogen în niciun cilindru. Un arzător cu electroliză cu hidrogen produce gaz în cantități necesare pentru arderea instantanee. Acest lucru crește semnificativ siguranța sudării sau tăierii cu gaz folosind o pistoletă cu hidrogen bazată pe un generator de electroliză HHO. Folosind un astfel de arzător cu hidrogen, eliminăm complet posibilitatea unei explozii de gaz, deoarece tot gazul produs arde imediat și nu are timp să se acumuleze în volumele necesare unei explozii. Din acest motiv, un arzător cu hidrogen este adesea folosit pentru lucrări de bijuterii, deoarece bijutierii care își creează propria producție acasă este puțin probabil să îl folosească acasă. butelii de gaz, ceea ce probabil nici nu este legal!

De asemenea, am decis să construiesc un arzător cu hidrogen cu propriile mâini pe baza unui generator HHO, care este un electrolizor convențional. Și chiar și la școală, am experimentat cu electroliza, punând fire goale dintr-o priză printr-o diodă de redresare într-un borcan cu apă. Acum vreau să-mi repet experiențele școlare, doar că acum la scară mai mare și mai conștient.

De ce aveți nevoie pentru a construi un arzător cu hidrogen cu propriile mâini?

- Tablă de oțel inoxidabil

- O pereche de șuruburi M6 x 150. Șaibe și piulițe după gust.

- O bucată de tub transparent. De exemplu, un nivel al apei de la magazin de hardware. Acolo, un furtun de 10 metri costă doar aproximativ 300 de ruble.

- Mai multe fitinguri în schelet cu un diametru exterior de 8 mm (chiar sub furtun de la nivelul apei).

- Recipient de plastic de 1,5 litri pentru 110 ruble din magazin de hardware(pentru ambalaje sigilate produse alimentare).

- Un filtru mic pentru purificarea apei curente (pentru o mașină de spălat).

- Supapa de control pentru apă.

Ce fel de oțel inoxidabil aveți nevoie? În mod ideal, calitatea în stil burghez ar trebui să fie AISI 316L, care corespunde oțelului nostru inoxidabil 03Х16Н15М3. Dar nu am comandat în mod special oțel inoxidabil, ci am luat o piesă pe care am reușit să o găsesc în hambar. Cumpărarea unei foi întregi este destul de costisitoare: cu o grosime de 2 mm, va costa aproximativ 5.000 de ruble și, de asemenea, trebuie să o livrați cumva, iar dimensiunile sale sunt de aproximativ doi metri! Am gasit o bucata de aproximativ 50 x 50 cm.

De ce, mai exact, oțel inoxidabil? Faptul este că oțelul obișnuit se corodează în apă. În plus, pentru a obține un efect maxim, nu vom folosi apă, ci alcali, iar acesta este un mediu agresiv. În plus, vom trece un curent electric prin electrolitul nostru. Prin urmare, plăcile metalice obișnuite nu vor rezista mult în astfel de condiții.

Mi-am marcat foaia și am primit 16 plăci aproximativ pătrate din oțel inoxidabil pentru a-mi construi arzătorul cu hidrogen DIY. Am tăiat ca de obicei - cu o râșniță. Atenție la forma farfurii - pe o parte are un colț tăiat. Acest lucru este necesar pentru a fixa în continuare plăcile împreună într-un mod special.

Pe partea opusă tăieturii, găurim un orificiu pentru un șurub M6, cu care vom fixa plăcile împreună. Nu am avut nevoie de găurile din fundul plăcii. Cert este că le-am găurit pentru orice eventualitate dacă mă hotărăsc brusc să fac un electrolizor uscat. Dar designul său este ceva mai complicat, iar zona plăcilor din el este folosită extrem de ineficient. În general, am deja puține plăci, așa că vreau să le folosesc la maximum, așa că am ales varianta de electrolizor „umed” pentru generatorul HHO. În acest caz, plăcile sunt complet scufundate în electrolit, iar întreaga zonă a plăcii de oțel inoxidabil este implicată în procesul de generare a gazului maro (HHO sau gaz detonant).

Esența generatorului de hidrogen, care stă la baza arzătorului, este că atunci când un curent electric direct trece prin electrolit de la o placă la alta, apa (care este conținută în electrolit) se descompune în componentele sale constitutive: hidrogen și oxigen. Aceasta înseamnă că trebuie să avem două plăci: pozitivă și negativă (anod și catod).

Cu cât aria plăcilor este mai mare, cu atât aria de influență a electrolitului este mai mare, cu atât curentul va trece prin apă și cu atât vom forma mai mult gaz HHO. Prin urmare, vom atârna mai multe plăci pe anod și catod simultan. În cazul meu, s-au dovedit a fi 8 plăci pe anod și catod.

Pentru a izola plăci cu polarități diferite unele de altele, am folosit bucăți din același tub de la nivelul apei.

De fapt, există multe opțiuni de includere, iar aceasta nu este cea mai optimă. Este pur și simplu mai simplu în ceea ce privește fabricarea și atașarea plăcilor la electrozi. După cum puteți vedea din fotografie, plăcuțele mele alternează pur și simplu +-+-+-+- etc. Acest circuit de conectare este proiectat pentru o tensiune de alimentare scăzută și un curent foarte mare pentru a obține o cantitate suficientă de gaz pentru a crea un arzător cu hidrogen cu propriile mâini.

Sau facem acest Electrolyzer, principiul este același, poate conduce chiar și o mașină, dar mai multe despre asta mai târziu

Adăugăm site-ul în marcaje sau pe rețelele de socializare pentru a nu rata ceva nou.

Ca urmare a arderii hidrogenului, nu se formează substanțe nocive, spre deosebire de când se folosește acetilena pentru sudare. Acest lucru se întâmplă deoarece atunci când hidrogenul arde într-un mediu cu oxigen, se formează apă, sau mai degrabă vapori de apă, care nu conține impurități nocive.

Ca urmare a arderii hidrogenului, nu se formează substanțe nocive, spre deosebire de când se folosește acetilena pentru sudare. Acest lucru se întâmplă deoarece atunci când hidrogenul arde într-un mediu cu oxigen, se formează apă, sau mai degrabă vapori de apă, care nu conține impurități nocive.

Arcul este aprins prin scurtcircuitarea electrozilor între ei sau pe o placă de grafit în timp ce se sufla gaz peste electrozi. După aprinderea arcului, distanța până la piesele care sunt sudate este menținută în 5-10 mm.

Arcul este aprins prin scurtcircuitarea electrozilor între ei sau pe o placă de grafit în timp ce se sufla gaz peste electrozi. După aprinderea arcului, distanța până la piesele care sunt sudate este menținută în 5-10 mm.

aparat de sudat cu hidrogen

aparat de sudat cu hidrogen

a - diagramă bloc, b - design de casă finisat; е - unitate de alimentare cu tensiune de rețea redresată, 2 - electrolizor, 3 - etanșare lichid, 4 - arzător cu gaz, 5 - ampermetru, 6 - buton pentru pornirea dispozitivului, 7 - buton pentru schimbarea modului de funcționare (schimbarea bruscă a puterii furnizat sarcinii), 8 - potențiometre de comandă cu buton, 9 - suport pentru depozitarea cablului electric în stare pliată, 10 - carcasă portabilă din lemn, 11 - ștecher.

a - diagramă bloc, b - design de casă finisat; е - unitate de alimentare cu tensiune de rețea redresată, 2 - electrolizor, 3 - etanșare lichid, 4 - arzător cu gaz, 5 - ampermetru, 6 - buton pentru pornirea dispozitivului, 7 - buton pentru schimbarea modului de funcționare (schimbarea bruscă a puterii furnizat sarcinii), 8 - potențiometre de comandă cu buton, 9 - suport pentru depozitarea cablului electric în stare pliată, 10 - carcasă portabilă din lemn, 11 - ștecher. 1 - placă laterală (placaj, s12, 2 buc.), 2 obraz transparent (plexiglas, s4, 2 buc.), 3 - placă cu electrozi (staniu, s0.5; 81 buc.), 4 - inel de separare de etanșare ( 5 -mm cauciuc rezistent la acizi și alcali, 82 buc.), 5 - manșon izolator (tub cambric 6,2×1, L35, 12 buc.), 6 - știft M6 (4 buc.), 7 - piuliță M6 cu șaibă de blocare (8 buc.), 8 - tub pentru ieșirea amestecului de gaz inflamabil, 9 - soluție ușor alcalină (2/3 din volumul intern al electrolizatorului), 10 - terminal de contact (cupru rafinat, 2 buc.), 11 - fiting ( „oțel inoxidabil”) , 12 - piuliță de îmbinare M10, 13 - șaibă de montare („oțel inoxidabil”), 14 - manșetă (cauciuc rezistent la acizi și alcalii), 15 - gât de umplere („oțel inoxidabil”), 16 - unire piuliță Ml8, 17 - șaibă a gâtului de umplere ("oțel inoxidabil"), 18 - șaibă de etanșare (cauciuc rezistent la acizi și alcalii), 19 - capac de umplere ("oțel inoxidabil"), 20 - garnitură de etanșare (acizi și alcali- cauciuc rezistent).

1 - placă laterală (placaj, s12, 2 buc.), 2 obraz transparent (plexiglas, s4, 2 buc.), 3 - placă cu electrozi (staniu, s0.5; 81 buc.), 4 - inel de separare de etanșare ( 5 -mm cauciuc rezistent la acizi și alcali, 82 buc.), 5 - manșon izolator (tub cambric 6,2×1, L35, 12 buc.), 6 - știft M6 (4 buc.), 7 - piuliță M6 cu șaibă de blocare (8 buc.), 8 - tub pentru ieșirea amestecului de gaz inflamabil, 9 - soluție ușor alcalină (2/3 din volumul intern al electrolizatorului), 10 - terminal de contact (cupru rafinat, 2 buc.), 11 - fiting ( „oțel inoxidabil”) , 12 - piuliță de îmbinare M10, 13 - șaibă de montare („oțel inoxidabil”), 14 - manșetă (cauciuc rezistent la acizi și alcalii), 15 - gât de umplere („oțel inoxidabil”), 16 - unire piuliță Ml8, 17 - șaibă a gâtului de umplere ("oțel inoxidabil"), 18 - șaibă de etanșare (cauciuc rezistent la acizi și alcalii), 19 - capac de umplere ("oțel inoxidabil"), 20 - garnitură de etanșare (acizi și alcali- cauciuc rezistent). Fig.3. Garnitura cu kerosen și principiul funcționării acestuia (a - când electrolizorul funcționează, b - când dispozitivul este oprit):

Fig.3. Garnitura cu kerosen și principiul funcționării acestuia (a - când electrolizorul funcționează, b - când dispozitivul este oprit): Fig.4. Schema schematică a unității de alimentare.

Fig.4. Schema schematică a unității de alimentare. Fig.5. O opțiune de alimentare cu tiristoare și un transformator de casă în circuit.

Fig.5. O opțiune de alimentare cu tiristoare și un transformator de casă în circuit.