Sistem de protecție împotriva coroziunii: cum și de ce?

Dezavantajul unui astfel de material precum metalul este că poate apărea coroziune pe acesta. Astăzi există mai multe metode, acestea trebuie utilizate în combinație. Sistemul de protecție împotriva coroziunii va ajuta la eliminarea ruginii și la prevenirea formării straturilor.

Tratarea unei suprafețe metalice cu un strat special este o metodă eficientă. Învelișul metalic crește duritatea și rezistența materialului și îmbunătățește proprietățile mecanice. Trebuie avut în vedere că în acest caz va fi necesară o protecție suplimentară. Învelișul nemetalic se aplică pe ceramică, cauciuc, plastic, lemn.

Metode de protecție împotriva coroziunii

Acoperirile filmogene sunt cele mai des folosite; Mediul extern. La suprafață se formează o peliculă care inhibă procesele de coroziune.

Pentru a reduce activitatea coroziva este necesara neutralizarea mediului expus influentei acestuia. Inhibitorii vă vor ajuta în acest sens; sunt introduși într-un mediu agresiv și se formează o peliculă care inhibă procesele și modifică parametrii chimici ai metalului.

Aliajul este utilizat pe scară largă; mărește proprietățile care ajută la creșterea rezistenței materialului la procesele de coroziune. Oțelul aliat conține mult crom; formează pelicule care protejează metalul.

Ar fi o idee bună să folosiți folii de protecție. Acoperirile anodice sunt folosite pentru zinc și crom, acoperirile catodice sunt folosite pentru staniu, nichel și cupru. Se aplică prin metoda la cald și se poate folosi și galvanizarea. Produsul trebuie plasat într-un recipient care conține un metal protector în stare topit.

Prin utilizarea metalizării, coroziunea poate fi evitată. Suprafața este acoperită cu metal în stare topit, care este pulverizat cu aer. Avantajul acestei metode este că poate fi folosită pentru a acoperi structuri gata făcute și complet asamblate. Dezavantajul este că suprafața va fi puțin aspră. Astfel de acoperiri sunt aplicate prin difuzie în metalul de bază.

Acoperirea poate fi protejată cu o peliculă de oxid, această procedură se numește oxidare. Filmul de oxid care există pe metal este tratat cu un agent oxidant puternic, ca urmare a căruia devine de câteva ori mai puternic.

Fosfatarea este folosită și în industrie. Sărurile de fier sunt scufundate într-o soluție fierbinte de fosfat, formând în cele din urmă o peliculă de suprafață.

Pentru protecția temporară a suprafeței, este necesar să utilizați etinol, vaselină tehnică și inhibitori. Acestea din urmă încetinesc reacția, ceea ce duce la dezvoltarea coroziunii mult mai lent.

Vopseaua și lacurile și acoperirile galvanice utilizate în prezent pentru protecția împotriva coroziunii au dezavantaje semnificative. În ceea ce privește acoperirile cu vopsea și lac, în primul rând, acestea reprezintă un grad scăzut de fiabilitate în caz de deteriorare mecanică, o resursă redusă de acoperiri cu un singur strat și costul ridicat al acoperirilor multistrat. Deteriorarea acoperirii metalului protejat duce la dezvoltarea coroziunii sub peliculă. În acest caz, mediul agresiv intră sub stratul izolator de vopsea și lac și începe coroziunea metalului de bază, care se răspândește activ sub stratul de vopsea, ceea ce duce la decojirea stratului protector.

În ceea ce privește galvanizarea, odată ce sunt atinse proprietățile necesare, electrolitul este sensibil la fluctuațiile de temperatură pe parcursul procesului de depunere, care durează de obicei câteva ore. Galvanizarea implică, de asemenea, utilizarea de materiale și substanțe chimice, dintre care multe sunt destul de dăunătoare. Acoperirile de metalizare și vopsea și lac concurează cu vopsea și lacurile galvanice, precum și cu sticlă-smalț, bitum, bitum-cauciuc, polimer și acoperiri epoxidice și protecție electrochimică. Spramet™.

Spramet™- un set de acoperiri combinate de metalizare și vopsea pentru protecție împotriva coroziunii timp de până la 50 de ani, fiecare dintre ele având proprietăți suplimentare - rezistență la căldură, caracteristici ignifuge, caracteristici de izolare termică etc.

Sisteme Spramet™ se aplică atât în condiții de producție, cât și în condiții de reparație - la locul de funcționare al unității. Rezistența ridicată a Spramet la deteriorarea mecanică, absența coroziunii sub peliculă și prețurile comparabile cu vopseaua de înaltă calitate fac din acest sistem o alegere ideală pentru protecția împotriva coroziunii pe termen lung a obiectelor deosebit de periculoase și unice.

Sub influența principalilor factori de îmbătrânire operaționali (timp, temperatură și umiditate combinate, medii agresive, diferențe de potențial electrochimic), sistemul Protectie Spramet nu își schimbă proprietățile originale, rezistă la încălzire până la 650°C, are caracteristici mecanice ridicate: rezistență la uzură, flexibilitate și, de asemenea, rezistă activ la coroziune. Spramet protejează eficient sudurile și își păstrează proprietățile protectoare și decorative pe toată perioada de funcționare.

În total, costurile de operare ale produselor protejate cu sisteme Spramet sunt de 2-4 ori mai mici în comparație cu vopseaua și lacurile sau alte acoperiri cunoscute astăzi.

CJSC „Plakart” a efectuat teste pe scară largă și a început să utilizeze compoziții Spramet™— sisteme de protecție anticorozivă pe bază de matrici metalice. Aceste compoziții constau din unul sau mai multe straturi. Baza compoziției este o matrice metalică: aluminiu pulverizat, zinc sau aliajele acestora. Pentru a îmbunătăți proprietățile de performanță, se aplică un strat de impregnare pentru a închide porii, apoi un strat protector sau termoizolant, precum și un strat colorant.

ÎN SA „Plakart” a fost dezvoltată o linie de compoziții pentru a rezolva probleme diverse conditii Operațiune:

- Spramet-ANTIKOR

- Spramet-TERMO

- Spramet-ANTIALUNECARE

- Spramet-NANO

Beneficii compoziții de Spramet sunt:

- duritate mai mare,

- rezistenta la uzura abraziva.

Pentru a crește proprietățile de protecție, acoperirile metalice sunt impregnate cu compuși speciali. Sistemele de protecție Spramet garantează o durată de viață a obiectelor de la 15 la 50 de ani de funcționare fără coroziune.

Rezistența la coroziune a compozițiilor Spramet se datorează următorilor factori:

- în primul rând, stratul de metalizare de bază al sistemului Spramet în sine protejează bine suprafața împotriva coroziunii;

- în al doilea rând, impregnarea structurii poroase a matricei metalice cu compuși speciali îmbunătățește proprietățile anticorozive ale sistemului într-o gamă largă de medii și temperaturi agresive;

- în al treilea rând, dacă compoziția Spramet este deteriorată înainte de materialul protejat, intră în joc un alt mecanism de protecție, și anume un protector, care nu permite dezvoltarea coroziunii sub peliculă și întârzie deteriorarea locală.

Dacă matricea metalică este deteriorată într-un mediu agresiv, metalul protejat și metalul de acoperire formează un cuplu galvanic în prezența apei. Diferența de potențial într-un astfel de circuit este determinată de locația metalelor în seria tensiunii electrochimice. Deoarece materialul protejat este de obicei metale feroase, materialul de acoperire începe să fie consumat, protejând metalul de bază și etanșând zona deteriorată. În acest caz, viteza de coroziune este determinată de diferența dintre potențialele electrodului perechii. În plus, dacă deteriorarea acoperirii este minoră (zgârieturi), acesta este umplut cu produse de oxidare a materialului de acoperire, iar procesul de coroziune se oprește sau încetinește semnificativ. De exemplu, în apa de mare și dulce, aluminiul și zincul sunt consumate cu o rată de 3-10 microni pe an, oferind cel puțin 25 de ani de rezistență la coroziune la o grosime a stratului de 250 microni.

Avantajele procesării produselor compozitii protectoare Spramet includ următoarele:

- fără restricții privind dimensiunile produselor în comparație cu galvanizarea și galvanizarea la cald;

- posibilitatea de protectie suduri după montarea structurii (în cazul sudării produselor galvanizate, calitatea cusăturii se deteriorează din cauza compușilor de zinc care intră în bazinul de sudură);

- posibilitatea aplicării în teren a protecției Spramet, ceea ce nu este fezabil nici în cazul galvanizării, nici în cazul vopsirii cu pulbere.

Câteva opțiuni pentru utilizarea sistemului de protecție Spramet

Spramet-ANTIKOR - Spramet-100 este un sistem rezistent la coroziune si solicitari mecanice atat in conditii normale cat si la temperaturi de pana la 650°C.

- Spramet-130 este utilizat pentru protecția împotriva coroziunii în apa dulce; are o bună rezistență la efectele apei de diferite compoziții și la efectele mecanice ale gheții.

- Spramet-150 este folosit pentru coroziunea atmosferică, are o rezistență chimică bună și este folosit pentru depozitarea produselor petroliere.

- Spramet-300 este utilizat pentru coroziunea atmosferică, temperaturi de funcționare de până la 400°C și are o aderență ridicată.

- Spramet-310 este cel mai bine utilizat în instalațiile de alimentare cu apă și căldură și este rezistent la inhibitori din sistemele de tratare a apei.

- Spramet-320 este utilizat în plante de tratament Servicii locative si comunale: are rezistenta mare la lichide cu pH variabil.

- Spramet-330 este utilizat pentru coroziunea atmosferică și coroziunea în apă dulce la temperaturi de funcționare de până la 120°C este rezistent la stres mecanic și are aderență ridicată;

- Spramet-430 este utilizat pentru protecția împotriva coroziunii atmosferice în prezența clorurilor, este rezistent la agenții de dezghețare și are efect decorativ.

- Spramet-425 este cel mai bine utilizat pentru protecția împotriva coroziunii în apa de mare, este rezistent la stres mecanic, inclusiv gheață și are o rezistență bună la cloruri.

Spramet-TERMO Sistem anticoroziv de temperatură înaltă. Temperatura de funcționare - până la 650°C.

- Spramet-100 este un sistem rezistent la coroziune atât în condiții normale, cât și la temperaturi de până la 650°C.

- Spramet-160. Matricea metalică este acoperită cu un compus ignifug certificat care face spumă atunci când este expus la temperaturi ridicate și oferă rezistență la foc de până la 60 de minute.

Spramet-NON-SLIP Spramet-500 și 510 asigură rugozitatea suprafeței tratate, ceea ce previne alunecarea personalului și a echipamentelor. Aplicabil la pasarele metalice ale platformelor offshore, heliporturi, punți și alte pasarele metalice pietonale. Spramet-NANO În acest caz, matricea metalică este o acoperire nanostructurată. O astfel de acoperire are o porozitate și mai mică, o rezistență mult mai mare la coroziune și uzură erozivă și o rezistență crescută la căldură, ceea ce crește semnificativ durata de viață a produsului protejat. Datorită fiabilității și durabilității sporite a compoziției, Spramet este recomandat pentru utilizare atunci când obiectul protejat are cerințe sporite: o creștere semnificativă a timpului de rotație sau asigurarea protecției anticorozive pentru întreaga perioadă de funcționare a structurilor metalice, precum şi în lipsa accesului pentru refacerea straturilor de protecţie.

Aplicație practică (2011)

Specialiștii ZAO Plakart au finalizat lucrările de aplicare a sistemului Spramet-100 pentru protecția împotriva coroziunii arborilor de evacuare ai unităților de pompare de gaz ale sistemului gazoductele principale Gazprom”. Sistemul este rezistent la coroziune atât în condiții normale, cât și la temperaturi de până la 650°C, are o suprafață de culoare albă uniformă și nu se teme de deteriorarea mecanică, schimbările de temperatură și radiațiile ultraviolete.

Lucrările de aplicare a unui sistem rezistent la coroziune au fost finalizate Spramet-300 pe barele transversale ale unuia dintre podurile tiranoase ale traseului olimpic Alpika-Service. Locurile olimpice care funcționează în condiții climatice dificile necesită protecție împotriva coroziunii garantată pe termen lung. Sistem Spramet-ANTIKOR nu numai că oferă o protecție excelentă împotriva coroziunii, dar servește și ca un grund excelent pentru vopsea.

Lucrările de aplicare a sistemului de protecție au fost finalizate Spramet-150 pe suprafețele interne ale rezervoarelor de depozitare a produselor petroliere din regiunea Astrakhan. Acest sistem anticoroziv a fost aplicat pe zeci de mii de metri pătrați ai suprafețelor interioare ale rezervorului și ale pontonului care plutea în el.

Din punct de vedere al standardizării Sistemul „Spramet”. aparține grupului de acoperiri combinate de metalizare și vopsea recomandate pentru utilizare pe obiecte deosebit de periculoase și unice SNIP 2.03.11 „Protecție structuri de constructiiîmpotriva coroziunii”, precum și multe standarde industriale și ISO.

Sistem de calitate SA „Plakart” certificat conform ISO 9001. JSC „Plakart” este membru organizații de autoreglementare„Zapaduralstroy” și „Sopkor”. Marcă Spramet™înregistrată și deținută de Plakart CJSC.

Protecția electrochimică a structurilor metalice împotriva coroziunii se bazează pe impunerea unui potențial negativ asupra produsului protejat. Nivel inalt Demonstrează eficacitatea în cazurile în care structurile metalice sunt supuse distrugerii electrochimice active.

1 Esența protecției electrochimice anticorozive

Orice structură metalică începe să se deterioreze în timp ca urmare a coroziunii. Din acest motiv, înainte de utilizare, suprafețele metalice sunt în mod necesar acoperite cu compuși speciali constând din diverse elemente anorganice și organice. Astfel de materiale protejează în mod fiabil metalul de oxidare (rugină) pentru o anumită perioadă. Dar după ceva timp trebuie să fie actualizate (se aplică noi compuși).

Apoi, atunci când stratul de protecție nu poate fi reînnoit, protecția împotriva coroziunii a conductelor, caroseriei și altor structuri este efectuată folosind tehnici electrochimice. Este indispensabil pentru protejarea împotriva ruginării rezervoarelor și containerelor care funcționează în subteran, a fundului navelor maritime, a diverselor comunicații subterane, atunci când potențialul de coroziune (se numește liber) se află în zona de repasivare a metalului de bază al produsului sau dizolvarea lui activă. .

Esența protecției electrochimice este că un curent electric continuu este conectat din exterior la o structură metalică, care formează polarizare de tip catod a electrozilor cuplu microgalvanici pe suprafața structurii metalice. Ca urmare, pe suprafața metalului se observă transformarea regiunilor anodice în regiuni catodice. După o astfel de transformare, influența negativă a mediului este percepută de anod, și nu de materialul în sine din care este fabricat produsul protejat.

Protecția electrochimică poate fi fie catodică, fie anodică. Cu potențialul catodic, potențialul metalic se deplasează pe partea negativă, iar cu potențialul anodic, se deplasează pe partea pozitivă.

2 Protecție electrică catodică - cum funcționează?

Mecanismul procesului, dacă îl înțelegeți, este destul de simplu. Un metal scufundat într-o soluție electrolitică este un sistem cu un număr mare de electroni, care include zone catodice și anodice separate spațial, închise electric între ele. Această stare de fapt se datorează structurii electrochimice eterogene produse metalice(de exemplu, conducte subterane). Pe zonele anodice ale metalului se formează manifestări de coroziune datorită ionizării acestuia.

Atunci când la metalul de bază situat în electrolit se adaugă un material cu un potențial ridicat (negativ), se observă formarea unui catod comun datorită procesului de polarizare a catodului și a zonelor anodice. Prin potențial mare înțelegem o valoare care depășește potențialul reacției anodice. În cuplul galvanic format, un material cu un potențial de electrod scăzut se dizolvă, ceea ce duce la suspendarea coroziunii (deoarece ionii produsului metalic protejat nu pot pătrunde în soluție).

Curentul electric necesar pentru a proteja caroseria mașinii, rezervoarele și conductele subterane, precum și fundul navelor poate proveni dintr-o sursă externă, și nu doar din funcționarea unui cuplu microgalvanic. Într-o astfel de situație, structura protejată este conectată la „minusul” sursei de curent electric. Anodul, realizat din materiale cu un grad scăzut de solubilitate, este conectat la „plusul” sistemului.

Daca curentul se obtine doar din cupluri galvanice, vorbim de un proces cu anozi de sacrificiu. Și atunci când folosim curent dintr-o sursă externă, vorbim despre protejarea conductelor, a părților vehiculelor și a vehiculelor de apă cu ajutorul curentului suprapus. Utilizarea oricăreia dintre aceste scheme oferă o protecție de înaltă calitate a obiectului împotriva degradarii corozive generale și a unui număr de variante speciale ale acestuia (selective, pitting, fisurare, intergranulară, tipuri de coroziune de contact).

3 Cum funcționează tehnica anodică?

Această tehnică electrochimică pentru protejarea metalelor împotriva coroziunii este utilizată pentru structurile realizate din:

- oțeluri carbon;

- pasivizarea materialelor diferite;

- foarte aliat și;

- aliaje de titan.

Schema anodică implică deplasarea potențialului oțelului protejat într-o direcție pozitivă. Mai mult, acest proces continuă până când sistemul intră într-o stare pasivă stabilă. O astfel de protecție împotriva coroziunii este posibilă în medii care sunt bune conducătoare de curent electric. Avantajul tehnicii anodice este că încetinește semnificativ rata de oxidare a suprafețelor protejate.

În plus, o astfel de protecție poate fi realizată prin saturarea mediului corosiv cu componente oxidante speciale (nitrați, dicromați și altele). În acest caz, mecanismul său este aproximativ identic cu metoda tradițională de polarizare anodică a metalelor. Oxidanții măresc semnificativ efectul procesului catodic asupra suprafeței oțelului, dar de obicei afectează negativ mediul prin eliberarea de elemente agresive în acesta.

Protecția anodică este utilizată mai puțin frecvent decât protecția catodică, deoarece sunt prezentate multe cerințe specifice pentru obiectul protejat (de exemplu, calitatea impecabilă a sudurilor conductelor sau a caroseriei unei mașini, prezența constantă a electrozilor în soluție etc.). În tehnologia anodică, catozii sunt plasați conform unei scheme strict definite, care ia în considerare toate caracteristicile structurii metalice.

Pentru tehnica anodică se folosesc elemente slab solubile (catozii sunt fabricați din aceștia) - platină, nichel, aliaje inoxidabile de înalt aliaj, plumb, tantal. Instalația în sine pentru o astfel de protecție împotriva coroziunii constă din următoarele componente:

- structura protejata;

- sursa actuala;

- catod;

- electrod de referință special.

Este permisă utilizarea protecției anodice pentru recipientele în care se depozitează îngrășăminte minerale, compuși de amoniac, acid sulfuric, pentru instalații cilindrice și schimbătoare de căldură care funcționează la uzine chimice, pentru rezervoarele în care se execută nichelarea chimică.

4 Caracteristici de protecție a benzii de rulare pentru oțel și metal

O opțiune destul de frecvent utilizată pentru protecția catodică este tehnologia utilizării materialelor speciale de protecție. Cu această tehnică, un metal electronegativ este conectat la structură. Într-o anumită perioadă de timp, coroziunea afectează protectorul și nu obiectul protejat. După ce protectorul este distrus la un anumit nivel, un nou „apărător” este instalat în locul său.

Protecția electrochimică de protecție este recomandată pentru tratarea obiectelor situate în sol, aer, apă (adică în medii neutre din punct de vedere chimic). Mai mult, va fi eficient doar atunci când există o oarecare rezistență de tranziție între mediu și materialul protector (valoarea acestuia variază, dar în orice caz este mică).

În practică, dispozitivele de protecție sunt utilizate atunci când este imposibil din punct de vedere economic sau fizic imposibil de a furniza sarcina necesară de curent electric unui obiect din oțel sau metal. Merită remarcat separat faptul că materialele de protecție se caracterizează printr-o anumită rază peste care se extinde efectul lor pozitiv. Din acest motiv, ar trebui să calculați corect distanța pentru a le îndepărta din structura metalică.

Protectori populari:

- Magneziu. Se folosesc în medii cu un pH de 9,5–10,5 unități (sol, apă dulce și ușor sărată). Sunt fabricate din aliaje pe bază de magneziu cu aliaje suplimentare cu aluminiu (nu mai mult de 6-7%) și zinc (până la 5%). Pentru mediul înconjurător, astfel de protectori care protejează obiectele împotriva coroziunii sunt potențial nesiguri din cauza faptului că pot provoca fisurarea și fragilizarea prin hidrogen a produselor metalice.

- Zinc. Aceste „protectoare” sunt indispensabile pentru structurile care funcționează în apă cu un conținut ridicat de sare. Nu are rost să le folosim în alte medii, deoarece hidroxizii și oxizii apar pe suprafața lor sub formă de peliculă groasă. Protectorii pe bază de zinc conțin aditivi minori (până la 0,5%) de fier, plumb, cadmiu, aluminiu și alte elemente chimice.

- Aluminiu. Ele sunt utilizate în apele curgătoare ale mării și la obiectele situate pe platforma de coastă. Protectorii din aluminiu conțin magneziu (aproximativ 5%) și zinc (aproximativ 8%), precum și cantități foarte mici de taliu, cadmiu, siliciu și indiu.

În plus, se folosesc uneori protectoare de fier, care sunt fabricate din fier fără aditivi sau din oțeluri carbon obișnuite.

5 Cum se realizează circuitul catodic?

Schimbările de temperatură și razele ultraviolete provoacă daune grave tuturor componentelor externe și componente Vehicul. Protecția caroseriei și a altor elemente ale acesteia împotriva coroziunii prin metode electrochimice este recunoscută ca fiind extrem de ridicată mod eficient extinderea idealului aspect mașini.

Principiul de funcționare a unei astfel de protecție nu este diferit de schema descrisă mai sus. Atunci când protejați o caroserie de rugină, funcția unui anod poate fi îndeplinită de aproape orice suprafață care este capabilă să conducă eficient curentul electric (suprafețe de drum umede, plăci metalice, structuri de oțel). Catodul în acest caz este carcasa în sine. vehicul.

Metode elementare de protecție electrochimică a caroseriei unei mașini:

- Conectăm corpul garajului în care mașina este parcată la pozitivul bateriei printr-un fir de montare și un rezistor suplimentar. Această protecție împotriva coroziunii a caroseriei mașinii este deosebit de eficientă în perioada de vara, când există efect de seră în garaj. Acest efect protejează cu precizie părțile exterioare ale mașinii de oxidare.

- Instalăm o „coadă” specială de cauciuc metalizat de împământare în spatele vehiculului, astfel încât picăturile de umiditate să cadă pe acesta în timp ce conduceți pe vreme ploioasă. La umiditate ridicată, se formează o diferență de potențial între autostradă și caroseria mașinii, care protejează părțile exterioare ale vehiculului de oxidare.

De asemenea, caroseria mașinii este protejată cu ajutorul unor protecție. Sunt montate pe pragurile mașinii, pe fund, sub aripi. Protectoarele în acest caz sunt plăci mici din platină, magnetit, carboxil, grafit (anozi care nu se deteriorează în timp), precum și aluminiu și „oțel inoxidabil” (trebuie înlocuite la câțiva ani).

6 Nuanțe de protecție anticorozivă a conductelor

Sistemele de conducte sunt în prezent protejate prin drenaj și tehnici electrochimice catodice. Când se protejează conductele împotriva coroziunii folosind schema catodică, se utilizează următoarele:

- Surse externe de curent. Plusul lor va fi conectat la împământarea anodului, iar minusul la conducta în sine.

- Anozi de protecție folosind curent de la perechi galvanice.

Tehnica catodica presupune polarizarea suprafetei protejate de otel. În acest caz, conductele subterane sunt conectate la „minusul” complexului de protecție catodică (de fapt, este o sursă de curent). „Plus” este conectat la electrodul extern suplimentar folosind un cablu special, care este realizat din cauciuc conductor sau grafit. Acest circuit vă permite să obțineți un circuit electric de tip închis, care include următoarele componente:

- electrod (extern);

- electrolit situat în solul unde sunt așezate conductele;

- conducte direct;

- cablu (catod);

- sursa actuala;

- cablu (anod).

Pentru protecția benzii de rulare a conductelor se folosesc materiale pe bază de aluminiu, magneziu și zinc, a căror eficiență este de 90% atunci când se folosesc protectori pe bază de aluminiu și zinc și de 50% pentru protectori din aliaje de magneziu și magneziu pur.

Pentru protecția de drenaj a sistemelor de conducte, tehnologia este utilizată pentru drenarea curenților vagabonzi în pământ. Există patru opțiuni pentru conductele de drenaj - polarizate, de pământ, armate și drepte. Cu drenaj direct și polarizat, jumperii sunt plasați între „minus” curenților vagabonzi și conductă. Pentru circuitul de protecție la pământ, este necesar să se facă împământare folosind electrozi suplimentari. Și odată cu drenarea crescută a sistemelor de conducte, se adaugă un convertor la circuit, care este necesar pentru a crește magnitudinea curentului de drenaj.

STANDARD INTERSTATAL

Sistem unificat de protecție împotriva coroziunii și îmbătrânirii

METALELE SI ALIEII

Metode de determinare

indicatori de coroziune

si rezistenta la coroziune

GOST 9.908-85

MOSCOVA

EDITURA IPC DE STANDARDE

1999

STANDARD INTERSTATAL

Data introducerii 01.01.87

Acest standard stabilește principalii indicatori ai rezistenței la coroziune și la coroziune (rezistența chimică) a metalelor și aliajelor pentru coroziune continuă, pitting, intergranulară, exfoliantă, coroziune spot, fisurare prin efort-coroziune, oboseală la coroziune și metode de determinare a acestora. Indicatorii de coroziune și rezistență la coroziune sunt utilizați în cercetarea coroziunii, testarea, inspecția echipamentelor și detectarea defectelor produselor în timpul producției, exploatării și depozitării.

1. INDICATORI DE COROZIUNE SI REZISTENTA LA COROZIUNE

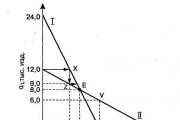

1.1. Indicatorii de coroziune și rezistență la coroziune a unui metal sunt determinați în condiții date, ținând cont de dependența lor de compoziția chimică și structura metalului, compoziția mediului, temperatură, condiții hidro- și aerodinamice, tipul și magnitudinea mecanică. tensiunile, precum și scopul și designul produsului. 1.2. Indicatorii rezistenței la coroziune pot fi cantitativi, semi-cantitativi (scoruri) și calitativi. 1.3. Rezistența la coroziune ar trebui, de regulă, să fie caracterizată de indicatori cantitativi, a căror alegere este determinată de tipul de coroziune și de cerințele operaționale. Baza majorității acestor indicatori este timpul necesar pentru a atinge un anumit grad (acceptabil) de deteriorare a metalului prin coroziune în anumite condiții. Indicatorii rezistenței la coroziune, în primul rând timpul până la atingerea adâncimii permise de deteriorare a coroziunii, determină în multe cazuri durata de viață, durabilitatea și depozitarea structurilor, echipamentelor și produselor. 1.4. Principalii indicatori cantitativi ai coroziunii și rezistenței la coroziune a metalului sunt prezentați în tabel. Pentru o serie de efecte de coroziune (indicatori de coroziune integranți), sunt indicați indicatorii de coroziune a vitezei (diferențiale) corespunzătoare. |

Tipul de coroziune

|

Indicatori cantitativi de bază ai coroziunii și rezistenței la coroziune

|

|

Efectul de coroziune (indicator de coroziune integral)

|

Indicator de coroziune (diferențial) de viteză

|

Indicele de rezistență la coroziune

|

| Coroziune completă |

Adâncimea de penetrare a coroziunii |

Viteza de coroziune liniară |

Timpul de penetrare a coroziunii la adâncimea admisă (specificată)* |

| Pierdere de masă pe unitate de suprafață |

Rata pierderilor de masă |

Timp până când masa scade cu valoarea permisă (specificată)* |

| Pete de coroziune |

Gradul de deteriorare a suprafeței |

|

|

| Coroziunea pitting |

Adâncimea maximă a gropilor |

Rata maximă de penetrare a pittingului |

Timp minim de penetrare a gropilor până la adâncimea permisă (specificată)* |

|

Dimensiunea maxima diametrul gropii la gură |

Timp minim pentru a atinge dimensiunea permisă (specificată) a diametrului de pipături la gură* |

| Gradul de deteriorare a suprafeței prin pitting |

Timp pentru a atinge gradul de deteriorare permis (specificat)* |

| Coroziunea intergranulară |

|

|

Timp de penetrare până la adâncimea admisă (specificată)* |

| Scăderea proprietăților mecanice (alungire, contracție, rezistență la impact, rezistență la tracțiune) |

Timpul necesar pentru ca proprietățile mecanice să scadă la un nivel acceptabil (specificat)* |

| Fisurarea coroziunii |

Adâncimea (lungimea) fisurilor |

Rata de creștere a fisurilor |

Timp până când apare prima fisură** |

| Scăderea proprietăților mecanice (alungire relativă, îngustare) |

Timp până la cedarea probei** Nivel de tensiune sigur** (limită condiționată a rezistenței la coroziune pe termen lung**) Factor de intensitate a tensiunii de prag pentru fisurarea coroziunii** |

| Oboseala de coroziune |

Adâncimea (lungimea) fisurilor |

Rata de creștere a fisurilor |

Numărul de cicluri înainte de defectarea probei** Limită condiționată a oboselii la coroziune** Factor de intensitate a tensiunii de prag pentru oboseala la coroziune** |

| Coroziunea prin exfoliere |

Gradul de deteriorare a suprafeței prin delaminare Lungimea totală a capetelor cu fisuri |

|

|

| Adâncimea de penetrare a coroziunii |

Rata de penetrare a coroziunii |

Dacă efectul de coroziune depinde liniar de timp, indicatorul de viteză corespunzător se găsește prin raportul dintre modificarea efectului de coroziune într-un anumit interval de timp și valoarea acestui interval. Dacă efectul de coroziune are o dependență neliniară de timp, indicatorul corespunzător al vitezei de coroziune se găsește ca prima derivată în raport cu timpul grafic sau analitic. 1.5. Indicatorii de rezistență la coroziune, marcați în tabel cu *, sunt determinați din dependența de timp a indicatorului de coroziune integral corespunzător grafic, prezentat în diagramă, sau analitic din dependența sa empirică de timp la= f(t), constatare pentru valoarea admisibilă (specificată). la suplimentar

valoarea corespunzătoare t adaugă. Indicatorii rezistenței la coroziune atunci când metalul este expus la factori mecanici, inclusiv tensiuni reziduale, marcați în tabel cu **, sunt determinați direct în timpul testelor de coroziune. Diagrama dependenței efectului de coroziune (indicator integral) la din timp

1.6. Este permisă utilizarea, alături de indicatorii dați în tabel, a altor indicatori cantitativi determinați de cerințele operaționale, de sensibilitatea ridicată a metodelor experimentale sau de posibilitatea utilizării acestora pentru monitorizarea de la distanță a procesului de coroziune, cu stabilirea prealabilă a relației. între indicatorii principali și cei aplicați. Ca astfel de indicatori ai coroziunii, ținând cont de tipul și mecanismul acestuia, pot fi utilizați următoarele: cantitatea de hidrogen eliberată și (sau) absorbită de metal, cantitatea de oxigen redus (absorbit), o creștere a masei eșantion (în timp ce se mențin produse de coroziune solide pe ea), o modificare a concentrației produselor de coroziune în mediu (cu solubilitatea lor completă sau parțială), o creștere a rezistenței electrice, o scădere a reflectivității, coeficientul de transfer de căldură, o modificare a emisiei acustice , frecare internă etc. Pentru coroziune electrochimică este permisă utilizarea indicatorilor electrochimici de coroziune și rezistență la coroziune. Pentru coroziune prin fisuri și contact, indicatorii de rezistență la coroziune și coroziune sunt selectați din tabel în funcție de tipul de coroziune (solidă sau cu sâmburi) în fisura (spațiu) sau zona de contact. 1.7. Pentru un tip de coroziune, este posibil să se caracterizeze rezultatele testelor de coroziune folosind mai mulți indicatori de coroziune. Dacă există două sau mai multe tipuri de coroziune pe o probă (produs), fiecare tip de coroziune este caracterizat de propriii indicatori. Rezistența la coroziune în acest caz este evaluată de un indicator care determină performanța sistemului. 1.8. Dacă este imposibil sau imposibil să se determine indicatori cantitativi ai rezistenței la coroziune, este permisă utilizarea unor indicatori calitativi, de exemplu, modificări ale aspectului suprafeței metalice. În acest caz, prezența pătării este determinată vizual; deteriorarea coroziunii, prezența și natura stratului de produse de coroziune; prezența sau absența unei modificări nedorite a mediului etc. Pe baza indicatorului calitativ al rezistenței la coroziune se face o evaluare de tipul: rezistent - nerezistent; trece - nu etc. Schimbările de aspect pot fi evaluate folosind cântare convenționale, de exemplu, pentru produsele electronice conform GOST 27597. 1.9. Indicatorii acceptabili de coroziune și rezistență la coroziune sunt stabiliți în documentația de reglementare și tehnică pentru material, produs, echipament.

2. DETERMINAREA INDICATORILOR DE COROZIUNE

2.1. Coroziunea completă 2.1.1. Pierderea de masă pe unitatea de suprafață D m, kg/m2, calculat prin formula Unde m 0 - masa probei înainte de testare, kg; m 1 - masa probei după testarea și îndepărtarea produselor de coroziune, kg; S- suprafața probei, m2. 2.1.2. Atunci când se formează produse solide de coroziune greu de îndepărtat sau îndepărtarea lor nu este practică, se realizează o evaluare cantitativă a coroziunii continue prin creșterea masei. Creșterea masei pe unitatea de suprafață se calculează din diferența de masă a probei înainte și după testare, pe unitatea de suprafață a probei. Pentru a calcula pierderea de masă metalică dintr-o creștere a masei probei, este necesar să se cunoască compoziția produselor de coroziune. Acest indicator al coroziunii metalului în gaze la temperaturi ridicate este determinat conform GOST 6130. 2.1.3. Produsele de coroziune sunt îndepărtate conform GOST 9.907. 2.1.4. Modificarea dimensiunilor este determinată prin măsurători directe ale diferenței dintre dimensiunile probei înainte și după testarea și îndepărtarea produselor de coroziune. Dacă este necesar, modificați dimensiunile în funcție de pierderea de masă ținând cont de geometria probei, de exemplu, modificați grosimea unei probe plane D L, m, se calculează folosind formula

Unde D m- pierderea de masă pe unitatea de suprafață, kg/m2; ρ - densitatea metalului, kg/m3. 2.2. Coroziunea spot 2.2.1. Aria fiecărui spot este determinată cu un planimetru. Dacă o astfel de măsurare nu este posibilă, locul este conturat cu un dreptunghi și se calculează aria lui. 2.2.2. Gradul de deteriorare a suprafeței metalice prin pete de coroziune ( G) ca procent se calculează folosind formula

Unde S i- pătrat i-pata aceea, m 2; n

- numarul de pete; S

- suprafața probei, m2. În cazul coroziunii spot, este permisă determinarea gradului de deteriorare a suprafeței prin coroziune folosind o rețea de pătrate. 2.3. Coroziunea prin pitting 2.3.1. Adâncimea maximă de pătrundere a coroziunii gropii este determinată de: măsurarea cu un indicator mecanic cu o sondă cu ac mobilă a distanței dintre planul gurii și fundul gropii după îndepărtarea produselor de coroziune în cazurile în care dimensiunile gropii permit pătrunderea liberă a sonda cu ac până la fund; microscopic, după îndepărtarea produselor de coroziune prin măsurarea distanței dintre planul gurii și fundul piturilor (metoda de focalizare dublă); microscopic pe o secțiune transversală cu mărire adecvată; îndepărtarea mecanică secvențială a straturilor metalice de o grosime dată, de exemplu, 0,01 mm la un moment dat, până la dispariția ultimei grosimi. Sunt luate în considerare gropile cu un diametru de deschidere de cel puțin 10 µm. Suprafața totală de lucru trebuie să fie de cel puțin 0,005 m2. 2.3.2. O secțiune subțire pentru a măsura adâncimea maximă de penetrare a coroziunii pitting este tăiată din zona în care se află cele mai mari pittings pe suprafața de lucru. Linia de tăiere trebuie să treacă prin cât mai multe dintre aceste gropi. 2.3.3. Adâncimea maximă de penetrare a coroziunii pitting se găsește ca medie aritmetică a măsurătorilor celor mai adânci pittings în funcție de numărul lor ( n)

la suprafata: la n

< 10 измеряют 1-2 питтинга, при n < 20 - 3-4, при n> 20 - 5. 2.3.4. Pentru coroziunea penetrantă, grosimea probei este luată ca adâncime maximă de penetrare. 2.3.5. Diametrul maxim al pipăturii se determină folosind instrumente de măsură sau mijloace optice. 2.3.6. Gradul de deteriorare a unei suprafețe metalice prin pitting este exprimat ca procent din suprafața ocupată de pitting. Dacă există un număr mare de gropi cu un diametru mai mare de 1 mm, se recomandă determinarea gradului de deteriorare conform clauzei 2.2. 2.4. Coroziunea intergranulară 2.4.1. Adâncimea coroziunii intergranulare este determinată prin metoda metalografică conform GOST 1778 pe o secțiune gravată realizată în planul transversal al probei, la o distanță de marginile de cel puțin 5 mm cu o mărire de 50 ′ sau mai mult. Este permisă determinarea adâncimii de penetrare a coroziunii aluminiului și aliajelor de aluminiu folosind secțiuni negravate. Modul de gravare - conform GOST 6032, GOST 9.021 și NTD. (Ediție schimbată, amendamentul nr. 1). 2.4.2. Modificările proprietăților mecanice în timpul coroziunii intergranulare - rezistența la tracțiune, alungirea relativă, rezistența la impact - sunt determinate prin compararea proprietăților probelor de metal care au fost și nu au fost supuse coroziunii. Proprietățile mecanice ale probelor de metal care nu au fost supuse coroziunii sunt luate ca 100%. 2.4.3. Probele sunt pregătite conform GOST 1497 și GOST 11701 atunci când se determină rezistența la tracțiune și alungirea relativă și conform GOST 9454 când se determină rezistența la impact. 2.4.4. Este permisă utilizarea metodelor fizice pentru a controla adâncimea de penetrare a coroziunii în conformitate cu GOST 6032. 2.5. Fisurarea coroziunii și oboseala prin coroziune 2.5.1. În caz de fisurare prin coroziune și oboseală prin coroziune, fisurile sunt detectate vizual sau folosind mijloace optice sau alte mijloace de detectare a defectelor. Este posibil să se utilizeze metode indirecte de măsurare, de exemplu, determinarea creșterii rezistenței electrice a probei. 2.5.2. Modificarea proprietăților mecanice este determinată conform clauzei 2.4.2. 2.6. Coroziunea prin exfoliere 2.6.1. Gradul de deteriorare a suprafeței în timpul coroziunii prin exfoliere este exprimat ca procent din suprafața cu peeling pe fiecare suprafață a probei conform GOST 9.904. 2.6.2. Lungimea totală a capetelor cu fisuri pentru fiecare probă ( L) ca procent se calculează folosind formula

Unde L i- lungimea tronsonului de capăt afectat de fisuri, m; P- perimetrul probei, m 2.6.3. Este permisă utilizarea unui scor condițional conform GOST 9.904 ca indicator semicantitativ (scor) generalizat al coroziunii exfoliante.

3. DETERMINAREA INDICATORILOR DE REZISTENTA LA COROZIUNE

3.1. Coroziunea completă 3.1.1. Principalii indicatori cantitativi ai rezistenței la coroziune împotriva coroziunii continue în absența cerințelor speciale, de exemplu, privind poluarea mediului, sunt determinați din tabel. 3.1.2. Când coroziunea continuă are loc la o rată constantă, indicatorii rezistenței la coroziune sunt determinați folosind formulele: Unde tm- timpul până când masa pe unitatea de suprafață scade cu valoarea admisă D m, an; v m- rata pierderii de masă, kg/m 2 ∙an; t 1 - timpul de penetrare la adâncimea admisibilă (specificată) ( l), an; v 1 - rata de coroziune liniară, m/an. 3.1.3. Când coroziunea continuă are loc într-un ritm inconsecvent, indicatorii de rezistență la coroziune sunt determinați conform clauzei 1.5. 3.1.4. Dacă există cerințe speciale pentru proprietățile optice, electrice și de altă natură ale metalului, rezistența la coroziune este evaluată în funcție de timpul necesar pentru ca aceste proprietăți să se schimbe la un nivel acceptabil (specificat). 3.2. Coroziunea spot Un indicator al rezistenței la coroziune pentru coroziunea spot este timpul (t n) atingerea unui grad acceptabil de deteriorare a suprafeței. valoarea t n determinat grafic conform clauzei 1.5. 3.3. Coroziunea prin pitting 3.3.1. Principalul indicator al rezistenței la coroziune împotriva coroziunii prin pitting este absența pitting-ului sau timpul minim (t pit) pentru ca pitting să pătrundă la adâncimea admisă (specificată). t groapa se determină grafic din dependența adâncimii maxime a gropii l max din timp. 3.3.2. Un indicator al rezistenței la coroziune prin pitting poate fi, de asemenea, timpul necesar pentru a atinge gradul admis de deteriorare a suprafeței prin pitting. 3.4. Coroziunea intergranulară 3.4.1. Indicatorii rezistenței la coroziune împotriva coroziunii intergranulare sunt în general determinați grafic sau analitic din dependența de timp a adâncimii de penetrare sau a proprietăților mecanice în conformitate cu clauza 1.5. 3.4.2. O evaluare calitativă a rezistenței la coroziune intergranulară a tipului de lonjeroane - nu barele bazată pe teste accelerate ale aliajelor rezistente la coroziune și oțelului este stabilită conform GOST 6032, aliaje de aluminiu - conform GOST 9.021. 3.5. Fisurarea coroziunii 3.5.1. Indicatorii cantitativi ai rezistenței la fisurarea coroziunii sunt determinați pentru oțelurile și aliajele de înaltă rezistență conform GOST 9.903, pentru aliajele de aluminiu și magneziu - conform GOST 9.019, îmbinări sudate aliaje de oțel, cupru și titan - conform GOST 26294-84. 3.6. Coroziunea prin exfoliere 3.6.1. Indicatorii rezistenței la coroziune prin exfoliere pentru aluminiu și aliajele sale sunt determinați conform GOST 9.904, pentru alte materiale - conform NTD.

4. REZULTATELE PRELUCRĂRII

4.1. Se recomandă preprocesarea rezultatelor pentru a identifica valori anormale (outlier). 4.2. Dependența efectului de coroziune (indicator de coroziune integral) de timp în cazul modificării sale monotone se recomandă să fie exprimată grafic, folosind cel puțin patru valori ale indicatorului pentru a construi. 4.3. Se recomandă exprimarea rezultatelor calculului indicatorilor de rezistență la coroziune și coroziune ca un interval de încredere al valorii numerice a indicatorului. 4.4. Ecuația de regresie, intervale de încredere iar acuratețea analizei este determinată conform GOST 20736, GOST 18321. 4.5. Metoda metalografică pentru evaluarea daunelor cauzate de coroziune este dată în Anexa 1. (Introdus suplimentar, amendamentul nr. 1).APLICARE.(Sters, amendamentul nr. 1).

ANEXA 1

Obligatoriu

METODA METALLOGRAFICA DE EVALUAREA DAUNELOR DE COROZIUNE

1. Esența metodei

Metoda se bazează pe determinarea tipului de coroziune, a formei de deteriorare a coroziunii, a distribuției deteriorării coroziunii în metale, aliaje și acoperiri metalice de protecție (denumite în continuare materiale) prin comparație cu materialele corespunzătoare. forme standard, precum și măsurarea adâncimii deteriorării coroziunii pe o secțiune metalografică.

2. Mostre

2.1. Locația pentru prelevarea probelor din materialul de testat este selectată pe baza rezultatelor unei inspecții vizuale (cu ochiul liber sau cu lupa) a suprafeței sau a detectării defectelor nedistructive. 2.2. Probele sunt tăiate din următoarele locuri ale materialului: 1) dacă doar o parte din suprafața materialului este afectată de coroziune, probele se prelevează în trei locuri: din partea afectată de coroziune; din partea neafectată de coroziune și în zona dintre ele; 2) dacă există zone ale suprafeței materialului cu tipuri variate coroziune sau cu adâncimi variabile de deteriorare a coroziunii, se prelevează probe din toate zonele afectate de coroziune; 3) dacă există un tip de deteriorare prin coroziune pe suprafața materialului, se prelevează probe din cel puțin trei zone caracteristice ale materialului studiat. 2.3. Dacă este necesar, se prelevează cel puțin o probă din cel puțin cinci zone necesare funcțional ale materialului de testat. Mărimea eșantionului este determinată pe baza dimensiunii zonei de coroziune. 2.4. Probele sunt tăiate astfel încât planul secțiunii să fie perpendicular pe suprafața studiată. Metoda de fabricație nu trebuie să afecteze structura materialului și să distrugă stratul de suprafață și marginile probei. Pentru materialele cu acoperiri de protecție, deteriorarea învelișului și separarea acestuia de materialul de bază nu este permisă. 2.5. Marcarea eșantionului - conform GOST 9.905. 2.6. La realizarea unei secțiuni metalografice, toate urmele de tăiere, de exemplu, bavurile, sunt îndepărtate de pe suprafața probei. 2.7. În timpul operațiunilor de șlefuire și lustruire, este necesar să se asigure că natura și dimensiunea daunelor cauzate de coroziune nu se modifică. Marginile secțiunii lustruite la locul deteriorării coroziunii nu trebuie să fie rotunjite. Sunt permise rotunjiri care nu afectează acuratețea determinării daunelor provocate de coroziune. Pentru a face acest lucru, se recomandă turnarea probei în compusul de turnare în așa fel încât marginea care este examinată să fie la o distanță de cel puțin 10 mm de marginea secțiunii. Lustruirea se realizează pentru scurt timp folosind paste diamantate. 2.8. Secțiunea este evaluată înainte și după gravare. Gravarea face posibilă distingerea între deteriorarea coroziunii și structura materialului. La gravare, natura și dimensiunea leziunii de coroziune nu trebuie modificate.

3. Efectuarea testului

3.1. Determinarea și evaluarea tipului de coroziune, a formei de deteriorare a coroziunii și a distribuției acesteia în material 3.1.1. La efectuarea testului, este necesar să se ia în considerare compoziția chimică a materialului testat, metoda de prelucrare a acestuia, precum și toți factorii corozivi. 3.1.2. Testul se efectuează pe o secțiune metalografică la microscop la o mărire de 50, 100, 500 și 1000′. 3.1.3. La determinarea tipului de coroziune, controlul coroziunii se efectuează pe toată lungimea secțiunii. Este posibil să se determine mai multe tipuri de coroziune pe o singură probă. 3.1.4. La testarea acoperirilor de protecție, tipul de coroziune a acoperirii și a materialului de bază este determinat separat. 3.1.5. Dacă materialul, pe lângă mediul coroziv, este afectat de alți factori care influențează modificarea structurii materialului, de exemplu, temperatură ridicată, stres mecanic, deteriorarea coroziunii este determinată prin compararea materialului cu o probă specifică expusă la factori similari, dar protejate de efectele unui mediu corosiv. 3.1.6. Evaluarea formei deteriorării coroziunii și determinarea tipului de coroziune se efectuează prin comparație cu schemele tipice de deteriorare a coroziunii conform Anexei 2, distribuția daunelor provocate de coroziune în material - conform Anexei 3. 3.2. Măsurarea adâncimii deteriorării coroziunii 3.2.1. Adâncimea deteriorării coroziunii este determinată pe o secțiune micrometalografică folosind o scară oculară și un șurub micrometru al unui microscop. 3.2.2. Adâncimea deteriorării prin coroziune este determinată de diferența de grosime a metalului a secțiunii corodate a suprafeței secțiunii lustruite și a suprafeței fără coroziune sau prin măsurarea adâncimii deteriorării de la o suprafață care nu este deteriorată sau ușor deteriorată prin coroziune. La testarea unui material cu un strat de protecție, rezultatele măsurării adâncimii deteriorării coroziunii la acoperire și la metalul de bază sunt determinate separat. 3.2.3. Dacă întreaga suprafață a probei este afectată de coroziune și adâncimea deteriorării coroziunii în diferite zone ale suprafeței nu diferă în mod semnificativ, de exemplu în cazul coroziunii intergranulare sau transgranulare, adâncimea deteriorării coroziunii este măsurată în cel puțin 10 zone ale suprafeței. Pentru probe mari se fac măsurători în cel puțin 10 zone pentru fiecare 20 mm din lungimea suprafeței controlate, ținând cont de leziunile cele mai profunde. 3.2.4. În caz de deteriorare locală prin coroziune (de exemplu, coroziune prin pitting sau coroziune pete), măsurătorile sunt efectuate în locurile acestei daune de coroziune, iar numărul de zone pentru măsurători poate diferi de cerințele menționate la paragraf. 3.2.3. 3.2.5. Pentru a clarifica determinarea adâncimii maxime a deteriorării coroziunii, după o evaluare metalografică a secțiunilor, acestea sunt relustruite: 1) pentru eșantioane cu daune locale de coroziune, de exemplu, coroziunea petelor sau coroziunea prin pitting - până la adâncimea maximă de coroziune daune, adică până în momentul în care adâncimea măsurată este mai mică decât rezultatul măsurătorii anterioare; 2) pentru probe cu aproape aceeași adâncime de deteriorare a coroziunii în diferite zone ale suprafeței, după evaluare, acestea sunt relustruite și se realizează o nouă secțiune metalografică, pe care se evaluează din nou deteriorarea coroziunii. 3.2.6. Eroarea în măsurarea adâncimii deteriorării coroziunii nu este mai mare de ±10%.

4. Raport de testare - conform GOST 9.905

ANEXA 1.(Introdus suplimentar, amendamentul nr. 1).

ANEXA 2

Obligatoriu

TIPURI DE COROZIUNE

|

Tipul de coroziune

|

Caracteristicile formei de deteriorare a coroziunii

|

Diagrama unui tip tipic de deteriorare prin coroziune

|

| 1. Coroziunea continuă (uniformă). |

Formele de deteriorare prin coroziune 1a și 1b diferă doar prin rugozitatea suprafeței. Prin modificarea formei suprafeței înainte și după testul de coroziune, se detectează prezența coroziunii: aceasta este determinată de modificarea masei și dimensiunii probelor înainte și după testul de coroziune. |

|

| Forma 1c poate fi de tranziție între coroziunea continuă și selectivă, de exemplu, 10c, 10g și 10e Tipul de coroziune poate fi specificat prin modificări ale formei sale în funcție de timpul de expunere la mediul corosiv, precum și de structura. metalul |

|

| 2. Coroziunea locală (neuniformă). |

Forma corespunde coroziunii continue, dar diferă prin aceea că o parte a suprafeței este supusă coroziunii sau coroziunea are rate diferite în zonele sale individuale |

|

| 3. Pete de coroziune |

Deteriorări minore de coroziune de formă neregulată; dimensiunea zonei sale în caz de mărire ușoară poate depăși dimensiunea câmpului vizual |

|

| 4. Ulcer de coroziune |

Leziune de coroziune cu adâncimea aproximativ egală cu lățimea |

|

| 5. Coroziunea prin pitting |

Daunele de coroziune sunt mult mai profunde decât mari |

|

| 6. Coroziunea subterană |

Deteriorarea coroziunii, caracterizată prin faptul că ocupă o zonă mică la suprafață și este concentrată în principal sub suprafața metalului |

|

|

|

| O formă de deteriorare a coroziunii în care zonele individuale sunt situate sub suprafață și, de obicei, nu au o ieșire directă vizibilă la suprafață |

|

| 7. Coroziunea stratului |

Deteriorări de coroziune, ale căror straturi interne includ granule de diferite dimensiuni, diferite faze, incluziuni, secreții etc. |

|

| 8. Coroziunea intergranulară |

Deteriorarea coroziunii se caracterizează prin prezența unei zone corodate de-a lungul granițelor de granule ale metalului și poate afecta limitele tuturor boabelor sau numai boabelor individuale. |

|

| 9. Coroziunea transgranulară |

Deteriorarea coroziunii se caracterizează prin prezența unui număr mare de fisuri transgranulare |

|

| 10. Coroziunea selectivă |

Deteriorări de coroziune la care este supusă o anumită fază sau componentă structurală; dacă faza este formată din eutectic, determinați dacă întregul eutectic sau unele dintre componentele sale, de exemplu, cementitul, sunt corodate |

|

| Daune de coroziune la care este supusă o anumită fază de metal fără contact direct cu suprafața corodata. În acest caz, se determină dacă fazele se corodează de-a lungul granițelor granulelor sau în interiorul granulelor structurii principale. În continuare, se determină dacă limitele dintre fazele de coroziune diferă de celelalte limite (prezența fazelor, fisuri). Din aceasta se concluzionează dacă mediul corosiv pătrunde de-a lungul limitelor de granule sau prin difuzie în întreg volumul de cereale. |

|

| Deteriorări de coroziune la care sunt supuse numai boabe individuale, a căror stare fizică s-a schimbat, de exemplu din cauza deformării |

|

| Deteriorarea coroziunii la care sunt supuse doar părțile deformabile ale boabelor, în timp ce zona de deteriorare a coroziunii rezultată este mai îngustă decât un bob și trece prin mai multe boabe. În același timp, se determină dacă deformarea a afectat modificarea structurii metalului, de exemplu, trecerea austenitei la martensită. |

|

| Daune de coroziune sub forma unei zone cu rânduri de incluziuni izolate; în același timp, sunt determinate posibile modificări ale structurii în această zonă |

|

| Deteriorări de coroziune sub forma unei zone largi de-a lungul limitei de cereale. Această formă poate fi temporară și nu poate fi clasificată ca coroziune intergranulară; Se caracterizează prin faptul că nu pătrunde adânc în metal. Poate fi determinat mai precis prin modificări ale formei de deteriorare a coroziunii, în funcție de timpul de expunere la coroziune și prin eliberarea de particule structurale în aliajul de coroziune. |

|

| Deteriorarea coroziunii, în urma căreia se formează o nouă fază a unui aspect metalic, care are capacitatea de a reduce rezistența metalului |

|

| Deteriorarea coroziunii, ca urmare a căreia compoziția chimică a fazei se modifică, menținându-și forma și locația, de exemplu, grafitizarea plăcilor de cementită din fontă, dezincificarea alamei etc. În zona acestei schimbări, alți produse de coroziune, de exemplu, se pot forma oxizi |

|

| 11. Coroziune sub formă de fisuri rare |

Deteriorarea coroziunii, în urma căreia se formează o fisură adâncă, ușor ramificată, lată în apropierea suprafeței, cu o tranziție treptată la o lățime ușoară; fisura este umplută cu produse de coroziune |

|

| Deteriorarea coroziunii sub forma unei fisuri adânci de lățime nesemnificativă care provine dintr-un ulcer de coroziune la suprafață; fisura poate avea o forma ramificata |

|

| Deteriorarea coroziunii, în urma căreia se formează o fisură intercristalină de lățime nesemnificativă în absența produselor de coroziune. În comparație cu coroziunea intergranulară, arată ca fisuri simple (rare). |

|

| Deteriorarea coroziunii, în urma căreia se formează o fisură transcristalină de lățime nesemnificativă cu ramificare semnificativă. În comparație cu coroziunea transgranulară, are aspectul unor fisuri simple (rare). Unele fisuri pot avea tipul de deteriorare a coroziunii parțial transgranulară și parțial intergranulară |

|

| Deteriorări de coroziune, în urma cărora se formează fisuri de lățime nesemnificativă, având aspect de fire, în principal paralele cu suprafața și creând o zonă de o anumită adâncime. Ele nu pot fi clasificate ca fisuri similare formate din cauza deformării sau a prelucrării proaste a probei. |

|

| Deteriorarea coroziunii sub formă de fisuri mici, predominant scurte, în interiorul boabelor individuale. Se pot forma fisuri, de exemplu, din cauza acțiunii hidrogenului molecular, a tensiunii mari, a coroziunii unei anumite faze |

|

ANEXA E 2.(Introdus suplimentar, amendamentul nr. 1).

ANEXA 3

Obligatoriu

DISTRIBUȚIA COROZIEI

ANEXA 3.(Introdus suplimentar, amendamentul nr. 1).

DATE INFORMAȚII

1.

DEZVOLTAT ȘI INTRODUS de Comitetul de Stat al URSS pentru managementul calității produselor și standardeDEZVOLTATORIIL.I. Topchiashvili, G.V. Kozlova, Ph.D. tehnologie. științe (lideri de subiecte); V.A. Atanova, G.S. Fomin, Ph.D. chimic. stiinte, L.M. Samoilova, I.E. Trofimova 2.

APROBAT ȘI INTRAT ÎN VIGOARE prin Rezoluția Comitetului de Stat pentru Standarde al URSS din 31 octombrie 1985 Nr. 3526 3.

Standardul respectă pe deplin ST SEV 4815-84, ST SEV 6445-88 4.

INTRODUS PENTRU PRIMA Oara 5.

DOCUMENTE REGLEMENTARE ŞI TEHNICE DE REFERINŢĂ

|

|

Număr articol, cerere

|

|

Număr articol, cerere

|

| GOST 9.019-74 |

3.5.1

|

GOST 6032-89 |

2.4.1;

2.4.4;

3.4.2

|

| GOST 9.021-74 |

2.4.1;

3.4.2

|

GOST 6130-71 |

2.1.2

|

| GOST 9.903-81 |

3.5.1

|

GOST 9454-78 |

2.4.3

|

| GOST 9.904-82 |

2.6.1;

2.6.3;

3.6.1

|

GOST 11701-84 |

2.4.3

|

| GOST 9.905-82 |

Anexa 1 |

GOST 18321-73 |

4.4

|

| GOST 9.907-83 |

2.1.3

|

GOST 20736-75 |

4.4

|

| GOST 1497-84 |

2.4.3

|

GOST 26294-84 |

3.5.1

|

| GOST 1778-70 |

2.4.1

|

GOST 27597-88 |

1.8

|

6. REEDITARE cu Modificarea nr. 1, aprobată în octombrie 1989 (IUS 2-90)

Dezvoltarea industriei siderurgice este indisolubil legată de căutarea căilor și mijloacelor de prevenire a distrugerii produselor metalice. Protecția împotriva coroziunii și dezvoltarea de noi tehnici este un proces continuu în lanțul tehnologic de producție a metalului și a produselor realizate din acesta. Produsele care conțin fier devin inutilizabile sub influența diverșilor factori de mediu externi fizici și chimici. Aceste consecințe le vedem sub formă de reziduuri hidratate de fier, adică rugina.

Metodele de protecție a metalelor împotriva coroziunii sunt selectate în funcție de condițiile de funcționare ale produselor. Prin urmare, iese în evidență:

- Coroziunea asociată fenomenelor atmosferice. Acesta este un proces distructiv de depolarizare a oxigenului sau a hidrogenului a unui metal. Ceea ce duce la distrugerea rețelei moleculare cristaline sub influența unui mediu de aer umed și a altor factori agresivi și impurități (temperatura, prezența impurităților chimice etc.).

- Coroziune în apă, în principal apă de mare.În ea, procesul merge mai rapid datorită conținutului de săruri și microorganisme.

- Procesele de distrugere care au loc în sol. Coroziunea solului este o formă destul de complexă de deteriorare a metalelor. Depinde mult de compoziția solului, umiditate, încălzire și alți factori. În plus, produsele, de exemplu, conductele, sunt îngropate adânc în pământ, ceea ce face diagnosticarea dificilă. Și coroziunea afectează adesea părțile individuale punctual sau sub formă de vene ulcerative.

Tipurile de protectie anticoroziva sunt selectate individual, in functie de mediul in care va fi amplasat produsul metalic protejat.

Tipuri tipice de deteriorare a ruginii

Metodele de protecție a oțelului și aliajelor depind nu numai de tipul de coroziune, ci și de tipul de distrugere:

- Rugina acoperă suprafața produsului într-un strat continuu sau în zone separate.

- Apare sub formă de pete și pătrunde punctual în adâncurile piesei.

- Distruge rețeaua moleculară metalică sub forma unei fisuri adânci.

- Într-un produs din oțel constând din aliaje, are loc distrugerea unuia dintre metale.

- Rugina extinsă mai profundă, atunci când nu numai suprafața este deteriorată treptat, ci și pătrunderea în straturile mai adânci ale structurii.

Tipurile de daune pot fi combinate. Uneori, ele sunt dificil de determinat imediat, mai ales când are loc distrugerea punctuală a oțelului. Metodele de protecție împotriva coroziunii includ diagnostice speciale pentru a determina amploarea daunelor.

Ele produc coroziune chimică fără a genera curenți electrici.

La contactul cu produse petroliere, soluții de alcool și alte ingrediente agresive, are loc o reacție chimică, însoțită de emisii de gaze și temperatură ridicată.

Coroziunea electrochimică este atunci când o suprafață metalică intră în contact cu un electrolit, în special cu apa din mediu inconjurator.

În acest caz, are loc difuzia metalelor. Sub influența electrolitului, apare un curent electric, are loc înlocuirea și mișcarea electronilor metalelor care sunt incluse în aliaj. Structura este distrusă și se formează rugină.

Fabricarea oțelului și protecția sa împotriva coroziunii sunt două fețe ale aceleiași monede. Coroziunea cauzează daune enorme clădirilor industriale și comerciale. În cazurile cu structuri tehnice la scară largă, de exemplu, poduri, stâlpi de curent, structuri de barieră, poate provoca, de asemenea, dezastre provocate de om.

Cum să protejăm metalul? Există multe metode de coroziune pentru metale și modalități de protecție împotriva acesteia. Pentru a proteja metalul de rugină, se folosesc metode industriale. În viața de zi cu zi, se folosesc diverse emailuri siliconice, lacuri, vopsele și materiale polimerice.

Protecția fierului împotriva coroziunii poate fi împărțită în mai multe domenii principale. Metode de protecție împotriva coroziunii:

În video: metal galvanizat ca protecție împotriva coroziunii.

Protejarea metalelor împotriva coroziunii la domiciliu este, în primul rând, substanțe chimice pentru producția de vopsele și lacuri. Proprietățile protectoare ale compozițiilor sunt obținute prin combinarea diferitelor componente: rășini siliconice, materiale polimerice, inhibitori, pulbere metalică și așchii.

Aceste produse conțin componente care încetinesc procesul de formare a ruginei cât mai mult posibil. Convertizoarele sunt incluse în linia de produse a producătorilor care produc vopsele metalice. Ele variază ca consistență.

Vopselele metalice sunt împărțite în rezistente la căldură, care pot fi folosite la temperaturi ridicate și pentru obișnuit regim de temperatură până la optzeci de grade. Se folosesc următoarele tipuri principale de vopsele metalice: vopsele alchidice, acrilice, epoxidice. Există vopsele speciale anticorozive. Sunt cu două sau trei componente. Se amestecă imediat înainte de utilizare.

Compușii epoxidici din două componente sunt adecvați pentru protejarea suprafețelor metalice care sunt supuse unor solicitări mecanice crescute, în special a caroseriei autovehiculelor.

Coroziunea și metodele de protecție împotriva acesteia la domiciliu necesită respectarea unei anumite secvențe:

1. Înainte de a aplica un grund sau un convertor de rugină, suprafața este curățată temeinic de murdărie, pete de ulei și rugină. Folosiți perii metalice sau accesorii speciale pentru polizoare.

2. Apoi aplicați un strat de grund, lăsați-l să se înmoaie și să se usuce.

Protejarea metalelor împotriva coroziunii este un proces complex. Începe în stadiul de topire a oțelului. Este dificil să enumerați toate metodele de combatere a ruginii, deoarece acestea sunt în mod constant îmbunătățite, nu numai în industrie, ci și pentru uz casnic. Producătorii de produse de vopsea și lacuri își îmbunătățesc constant compozițiile, sporindu-și proprietățile de coroziune. Toate acestea prelungesc semnificativ durata de viață a structurilor metalice și a produselor din oțel.